23

PATRON

TEMATU

Hale Przemysłowe 2016

infolinia 801 500 100, www.hormann.pl

Hörmann Polska sp. z o.o.

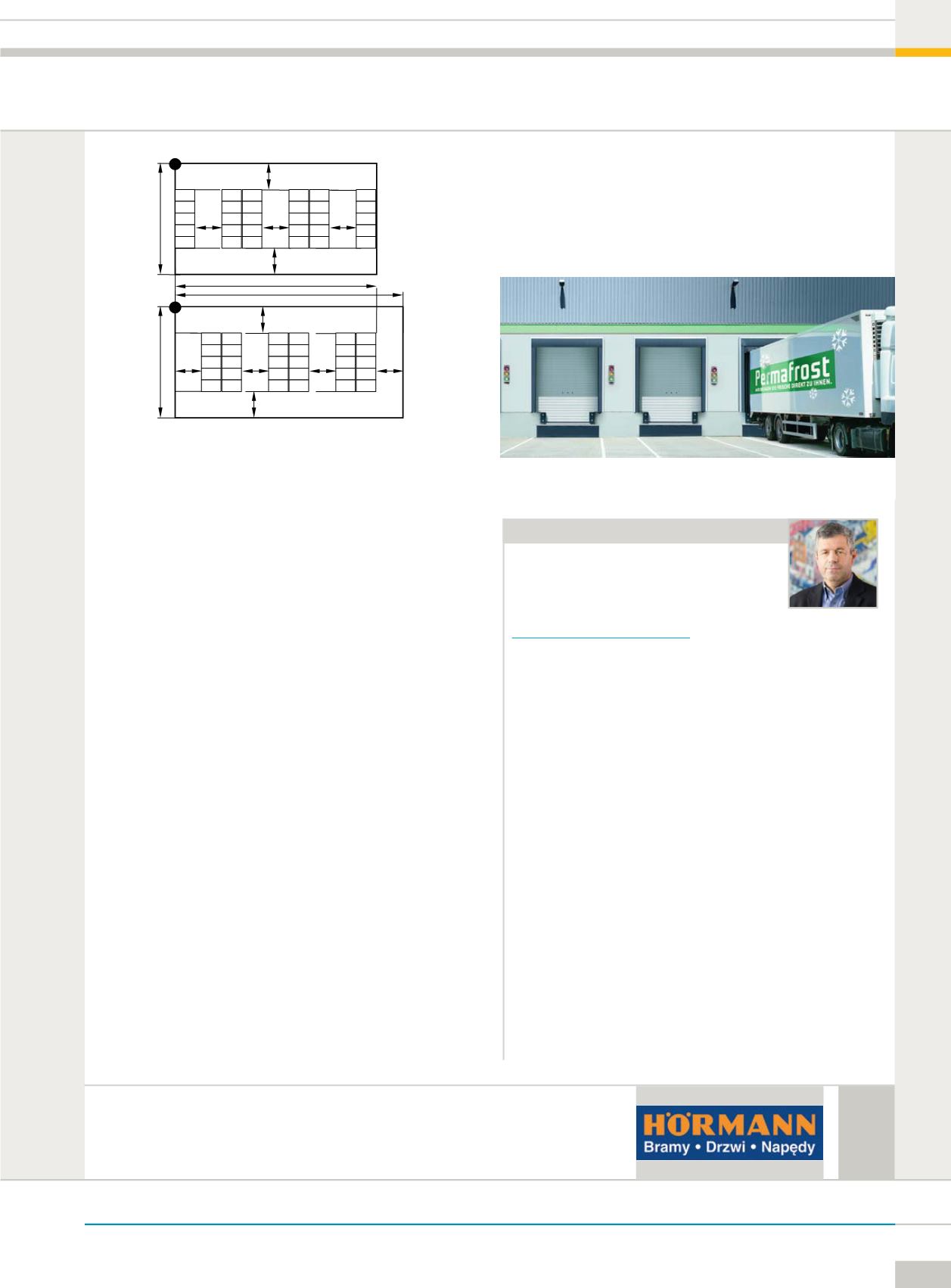

Sposób organizacji przestrzeni przedstawiony na rys. 5. może być

zastosowany np. przy projektowaniu parkingu albo rozmieszczaniu

regałów w strefie składowania magazynu. W ostatnim przypadku

sytuację komplikują słupy konstrukcji nośnej hali [3].

Naturalnie treści przedstawione w niniejszym opracowaniu nie mogą,

z wielu względów, wyczerpać zagadnień projektowania podsystemu

przeładunkowego w OL. Jednym z istotniejszych pominiętych obszarów

jest bezpieczeństwo. Pozostaje jednak wyrazić nadzieję, że lektura tego

tekstu sprowokuje czytelników do krytycznego spojrzenia na użytko-

wany/projektowany/zamówiony podsystem przeładunkowy, zaś zawarte

w nim informacje pozwolą na dokonanie zmian usprawniających.

Literatura

1. T. Basiewicz, A. Gołaszewski, L. Rudziński, „Infrastruktura

transportu”, Warszawa 2002.

2. M. Lesz, „Nowoczesne metody optymalizacji powiązań transpor-

towych i decyzji lokalizacyjnych”, Warszawa 1976.

3. A. Ratkiewicz, „A combined bi-level approach for the spatial design

of rack storage area”, w: „Journal of the Operational Research Society”,

vol. 64, no. 8, 2013, 1157–1168, DOI:10.1057/jors.2013.39.

4. A. Ratkiewicz, „Analiza przydatności zastosowania antresoli

w budynku wielkokubaturowym projektowanym z przeznaczeniem

na wynajem”, w: „Logistyka” 4/2014, s. 2353–2362.

5. A. Ratkiewicz, „Kształtowanie przestrzenne wybranych ele-

mentów centrum logistycznego”, II międzynarodowa konferencja

naukowa „Logistyka i zarządzanie w systemach transportowych”,

Szczecin 2005.

6. A. Ratkiewicz, „Kwantyfikacja trudnomierzalnych kryteriów

wyboru rozwiązania technologicznego frontu ładunkowego”,

w: „Logistyka” 1/2009, s. 42–44.

7. A. Ratkiewicz, „Procedura optymalizacji stref funkcjonalno-prze-

strzennych”, w: „Logistyka” 4/2012, s. 629–636.

8. A. Ratkiewicz, „Przegląd różnych sposobów wyznaczania para-

metrów frontu ładunkowego”, w: „Zeszyty Naukowe Politechniki

Śląskiej” 1621 (52)/2004.

c

GLR

Ast

Au

d

Ast

Au

Ast

c

GLR

Ast

Au

Ast

Au

Ast

Ast

d+Ast

rys. A. Ratkiewicz

Rys. 5. Wypełnianie powierzchni prostokątnej: począwszy od składowanych przedmio-

tów (a) oraz od korytarza roboczego (b)

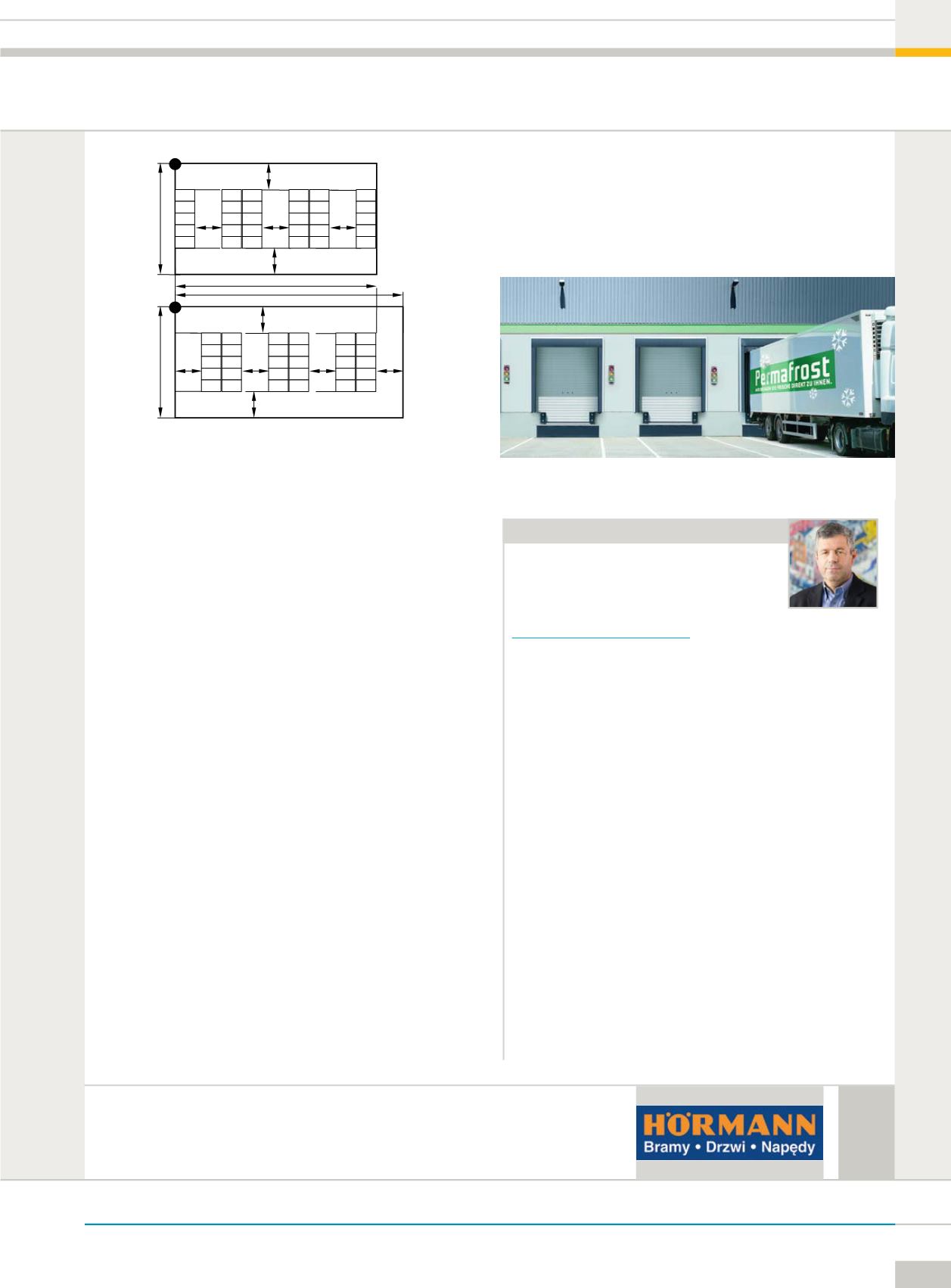

Systemy logistyczne firmy Hörmann

W trosce o bezpieczeństwo i ergonomię procesów przeładunkowych,

firma Hörmann skonstruowała kilka systemów ułatwiających doko-

wanie. Jednym z nich jest Hörmann Dock Control, który steruje

całym procesem, blokuje niebezpieczne operacje oraz ostrzega

personel przed ewentualnym zagrożeniem. Za kierowanie wykony-

wanymi czynnościami odpowiada, zaprojektowany i skonstruowany

przez firmę Hörmann, układ elektroniczny. Ważnymi elementami

systemu Dock Control są: zainstalowany w odbojnicy dalmierz,

wyposażona w czujniki blokada kół i rampa przeładunkowa. Dzięki

takiemu zabezpieczeniu nie ma zagrożenia, że samochód odtoczy

się w czasie przeładunku.

W logistyce świeżych produktów proponujemy dodatkowo system

DOBO (z ang.

Docking Before Opening

), który umożliwia podjazd

samochodu ciężarowego z zamkniętymi drzwiami naczepy do rampy

przeładunkowej. Jego idealnym uzupełnieniem jest Hörmann

Docking Assistant (HDA). Przy pomocy czujników mierzy on odstęp

między samochodem ciężarowym a stanowiskiem dokowania,

a następnie powiadamia kierowcę czerwonym światłem sygnalizacji

świetlnej, że pojazd znajduje się w optymalnej pozycji do rozładunku.

System HDA, połączony z DOBO, po zadokowaniu może automa-

tycznie napełnić powietrzem poduszkę wokół ciężarówki oraz otwo-

rzyć bramę, nie przerywając łańcucha chłodniczego i ograniczając

straty ciepła.

KOMENTARZ EKSPERTA

Krzysztof Horała

prezes firmy Hörmann Polska

fot. Hörmann Polska

Fot. 1. Ocieplana brama segmentowa DPU wyposażona w system DOBO, zamyka się

przed rampą przeładunkową, co wyklucza straty ciepła przez rampę.

a)

b)