Projektowanie podsystemu przeładunkowego w obiekcie logistycznym

22

PATRON

TEMATU

Hörmann Polska sp. z o.o.

infolinia 801 500 100, www.hormann.pl

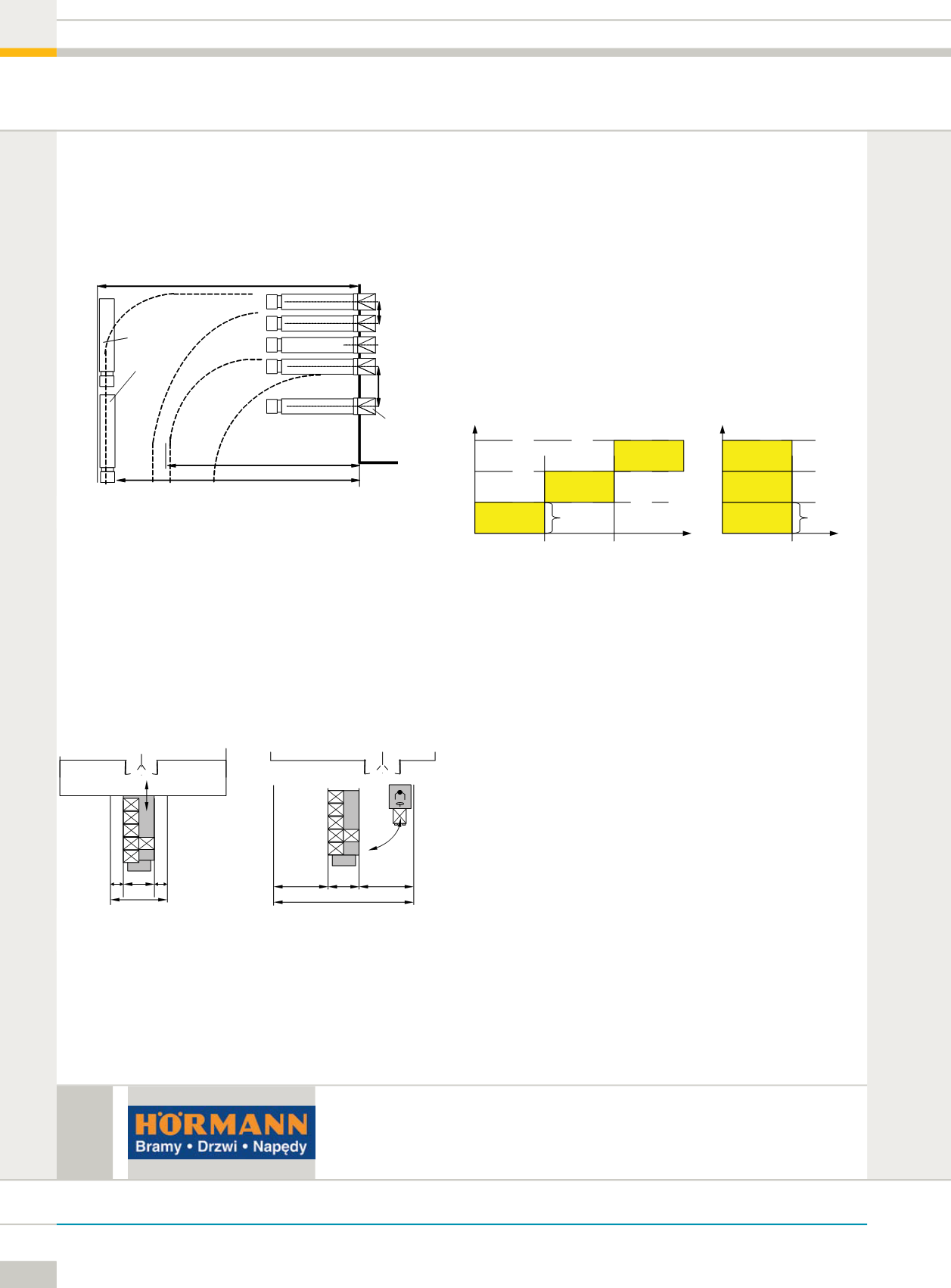

Na wspomnianą różnorodność układów ramp (doków) składa się m.in.

rozstaw stanowisk obsługi, gdyż wpływa on znacząco na szerokość placu

ładunkowego. Przyjmuje się, że wartość uniwersalna dla rampy czołowej

prostej lub doków w układzie przedstawionym na rys. 2. wynosi 38 m.

Jak wynika z ilustracji, niewskazane jest parkowanie ciężarówek równole-

gle do ściany magazynu z dokami ustawionymi co 3,8 m.

Rozstaw stanowisk nie może być mniejszy od ich szerokości. Przykła-

dowo, szerokość

w

stanowiska obsługi ładunkowej przy zastosowa-

niu rampy czołowej prostej (rys. 3a) składa się z szerokości brutto

środka transportu

s

oraz podwojonej odległości bezpieczeństwa

z

i wynosi ok. 3,8 m. Wartość tego samego parametru w układzie

z placem na poziomie posadzki magazynu (rys. 3b) możemy obli-

czyć na podstawie wzoru: w = 2 x

Ast

+ s (uwzględniając, że dla

wózka z przeciwwagą szerokość korytarza roboczego

Ast

wynosi

ok. 3,2 m), co daje 2 x 3,2 + 2,8 = 9,2 m. Różnica niewątpliwie

przełoży się na bezpieczeństwo użytkowania albo na nakłady.

x x x

Związki podsystemu przeładunkowego z OL

Konieczność projektowania podsystemu przeładunkowego

w ramach całego OL wynika z wielu kwestii. Z punktu widzenia

zagospodarowania przestrzeni wydaje się oczywiste, że podukład

przeładunkowy w znacznym stopniu zależy od zastosowanego

układu funkcjonalno-przestrzennego OL (więcej na ten temat np.

w [5], [7]). Przykładowo, w układach przelotowym oraz kątowym plac

manewrowy nie musi występować, zaś w workowym (nieprzelotowym)

często się o nim zapomina, co przynosi znaczącą szkodę dla projektu.

Równie drastyczny wpływ na podsystem przeładunkowy może wywrzeć

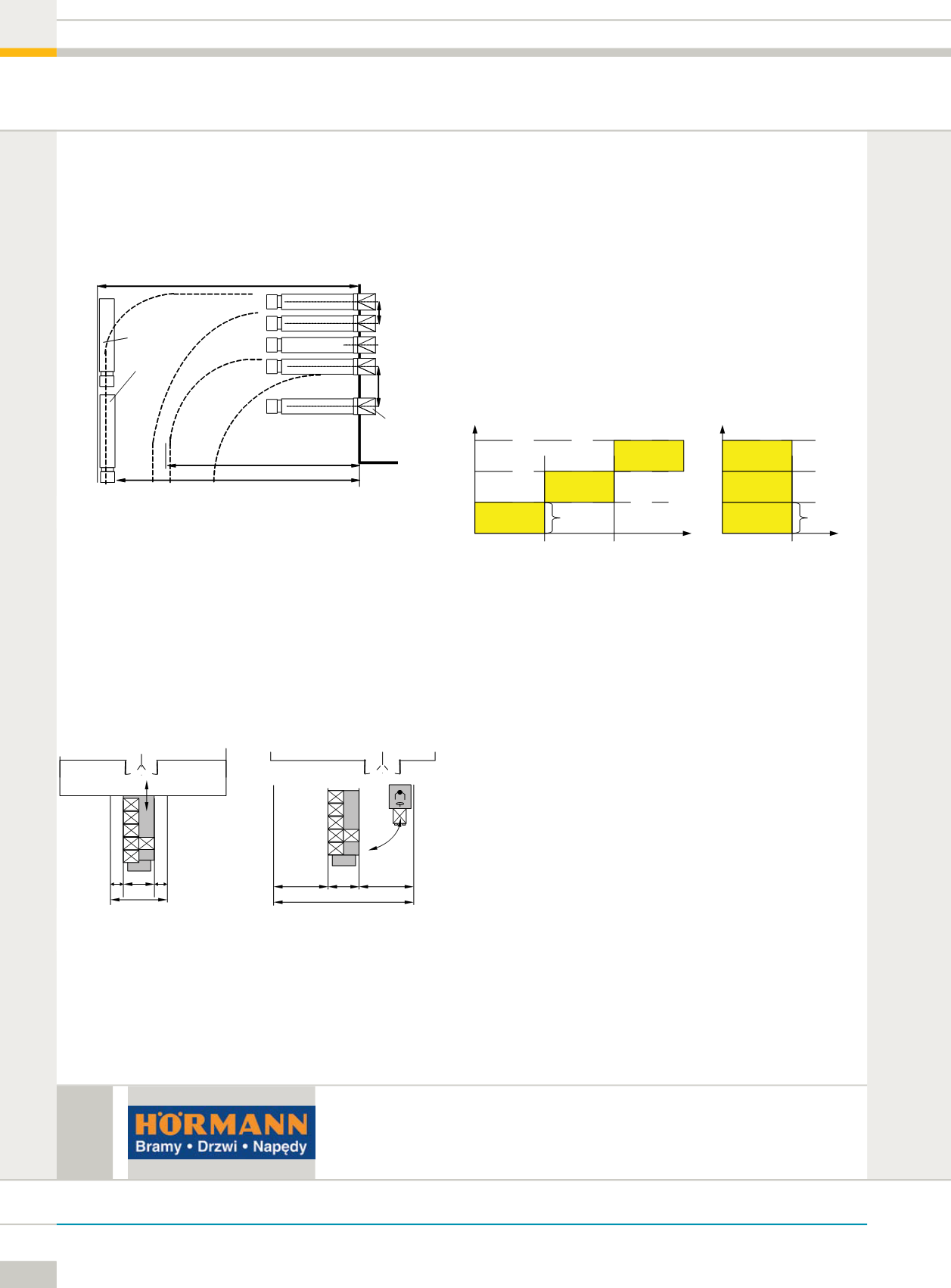

harmonogram organizacji pracy zawarty w projekcie OL. W przypadku

zastosowania tzw. „okien czasowych” dla realizacji procesów rozła-

dunku i załadunku środków transportu zewnętrznego (rys. 4a) wyma-

gana liczba stanowisk obsługi ładunkowej może być dwukrotnie mniej-

sza, niż w przypadku dopuszczenia losowego rozpoczęcia ww. procesów

(rys. 4b). Co ciekawe, liczba jednocześnie wykorzystywanych wózków

w przypadku zilustrowanym na rys. 4b jest trzykrotnie większa, niż

w przypadku 4a.

x x x

Organizacja strefy składowania

W projektowaniu przestrzennym podsystemu przeładunkowego (jak

i całego OL) pomocna jest znajomość pewnych zależności matema-

tycznych. Na przykład, kalkulując nakłady na ustawianie krawężni-

ków na placu lub na budowę ścian w hali magazynowej, należy mieć

na względzie, że najtańszym kształtem prostokątnym jest kwadrat.

A im bardziej w prostokącie długość różni się od szerokości, tym jego

powierzchnia jest droższa. Można się o tym z łatwością przekonać,

obliczając powierzchnię oraz obwód prostokątów o wymiarach: 5 x 5,

6 x 4, 3 x 8, 12 x 2, 24 x 1.

Równie istotną kwestią jest znajomość zasad rozmieszczania przedmio-

tów składowanych selektywnie na powierzchni prostokątnej (rys. 5).

Pierwszy sposób (rys. 5a) polega na tym, że począwszy od górnego rogu

lewej krawędzi strefy składowania (GLR) ustawia się najpierw pojedynczy

rząd przedmiotów (z zachowaniem korytarzy poprzecznych

Au

, właści-

wych dla określonych w projekcie typów środków transportu), następnie

ustalana jest przestrzeń korytarza roboczego

Ast

, a po nim kolejny poje-

dynczy rząd składowanych przedmiotów. Czynności te powtarza się na

zmianę. Drugi sposób usytuowania regałów (rys. 5b) różni się od pierw-

szego tym, że najpierw określa się położenie korytarza roboczego

Ast

,

a następnie ustawia podwójne rzędy składowanych przedmiotów.

Jak wynika z analizy rys. 5., organizacja przestrzeni począwszy od kory-

tarza roboczego, zamiast od składowanych przedmiotów, wpływa na

mniej efektywne wykorzystanie powierzchni i wymaga powiększenia

strefy magazynowania o wartość

Ast.

Samochody

zaparkowane

na placu

budynek

magazynowy

35,0 m

30,0 m

dok

przeładunkowy

samochód

plac

38,0 m

6,5 m

3,8 m

rys. A. Ratkiewicz

Rys. 2. Wpływ rozstawu stanowisk obsługi ładunkowej na szerokość placu manewrowego

a)

b)

magazyn

rampa

magazyn

a)

b)

plac

plac

w

Ast

Ast

s

w

z

s

z

rys. A. Ratkiewicz

Rys. 3. Szerokość stanowiska obsługi ładunkowej: a) przy rampie lub przy doku, b) przy

placu na poziomie posadzki magazynu

Procesy (natężenie pracochłonności)

Czas

rozładunek 2

samochodów

przemieszczenia:

strefa składowania

– strefa buforowa

załadunek 2

samochodów

2 wózki

Procesy (natężenie pracochłonności)

Czas

rozładunek 2

samochodów

przemieszczenia:

strefa składowania

– strefa buforowa

załadunek 2

samochodów

2 wózki

a)

b)

rys. A. Ratkiewicz

Rys. 4. Przebieg procesów realizowanych przez wózki widłowe: a) unormowany według

harmonogramu, b) losowy

a)

b)