Materiały ścienne i stropowe zapewniające odpowiednią izolacyjność akustyczną hal

16

PATRON

TEMATU

www.isoroc.pl

Isoroc Polska S.A.

Najefektywniejszą metodą podnoszenia izolacyjności akustycznej jest

zamiana ściany pojedynczej lub warstwowej na podwójną, gdyż przy takiej

samej masie wypadkowej pozwala zwiększyć dźwiękoszczelność nawet

o kilkanaście dB.

Podczas projektowania ochrony przeciwhałasowej dla hali przemysłowej,

oprócz poprawnego doboru masy/konstrukcji i rodzaju ścian oraz stropów,

należy także uwzględnić możliwość przenoszenia hałasu między

pomieszczeniami, tzw. drogą materiałową – poprzez wspólny strop (prze-

noszenie boczne). Dźwięki powietrzne emitowane w jednym pomiesz-

czeniu wzbudzają drgania w stropie, który przenosi je do sąsiedniego

pomieszczenia, gdzie zamieniane są z powrotem na falę akustyczną

(hałas). Drogi boczne rozchodzenia się hałasu zależą od konstrukcji hali

i na ogół są tworzone przez stropy. Przy nieumiejętnie wykonanym pro-

jekcie o wypadkowej izolacyjności akustycznej pomiędzy pomieszczeniami

może zadecydować przenoszenie dźwięków na drodze bocznej, a nie bez-

pośredniej. W halach przemysłowych pierwsze z nich zazwyczaj ma mniej-

sze znaczenie ze względu na konieczność stosowania masywnych, cięż-

kich stropów o wysokiej wytrzymałości.

Analiza przenoszenia hałasu drogami bocznymi to stosunkowo trudne

zagadnienie i na ogół jest przeprowadzana za pomocą specjalistycznych

programów komputerowych. W dużym uproszczeniu dźwiękoizolacyjność

na drodze bocznej jest równa co najmniej izolacyjności przegrody umiej-

scowionej na drodze bocznej, np. stropu, plus 3–6 dB.

x x x

Izolacyjność akustyczna przegród wewnętrznych

i zewnętrznych oraz stropów konstrukcji stosowanych

w halach przemysłowych

W dzisiejszych czasach hale przemysłowe budowane są najczęściej

z wykorzystaniem konstrukcji stalowych, rzadziej jako obiekty żelbe-

towe lub murowane (w większych zakładach hala główna jest wykonana

w konstrukcji stalowej, a jej wybrane fragmenty mają przegrody żelbetowe

lub murowane). Za pomocą przegród wewnętrznych dość często wydziela

się obszary np. do prac inżyniersko-projektowych.

W hali o konstrukcji stalowej jej obudowa, tzn. ściany zewnętrzne czy

dach, jest wykonywana w technologii ciężkiej lub lekkiej. Pierwsza z nich,

realizowana za pomocą żelbetowych płyt prefabrykowanych stosowa-

nych w konstrukcji dachu oraz ścian murowanych z bloczków silikato-

wych, gazobetonowych lub prefabrykowanych płyt gazobetonowych, jest

obecnie praktycznie całkowicie wyparta przez obudowę lekką. W przy-

padku tej technologii najczęściej wykorzystuje się płyty warstwowe o kon-

strukcji: płaska lub profilowana blacha stalowa/rdzeń termoizolacyjny/pła-

ska lub profilowana blacha stalowa. Przy czym jako jej wypełnienie na

ogół stosowany jest styropian, sztywna pianka poliuretanowa (PUR) lub

wełna mineralna.

Do zalet płyt warstwowych można zaliczyć ich dobre właściwości termo-

izolacyjne, małą wagę oraz wielkoformatowość, która znacznie ułatwia

i skraca ich montaż. Jednak z punktu widzenia akustyki, wyroby te nie są

efektywnym rozwiązaniem. Należy pamiętać, że w przypadku przegród

jednorodnych lub warstwowych ich dźwiękoszczelność zależy głównie od

masy powierzchniowej, zaś w znacznie mniejszym stopniu od konstruk-

cji (parametrów warstw). W akustyce obowiązuje tzw. prawo masy, które

mówi, że podwojenie masy przegrody powoduje zwiększenie jej izolacyjno-

ści akustycznej o 6 dB. Oznacza to również, że zmniejszenie masy znacz-

nie obniża dźwiękoizolacyjność. W przegrodach warstwowych konstruk-

cja tylko trochę łagodzi tę zależność. Ponadto stosowanie cienkich blach,

na ogół w zakresie 0,4–1,2 mm, a przede wszystkim sprężystość warstwy

termoizolacyjnej, powoduje gwałtowne obniżenie dźwiękoszczelności dla

wybranych częstotliwości.

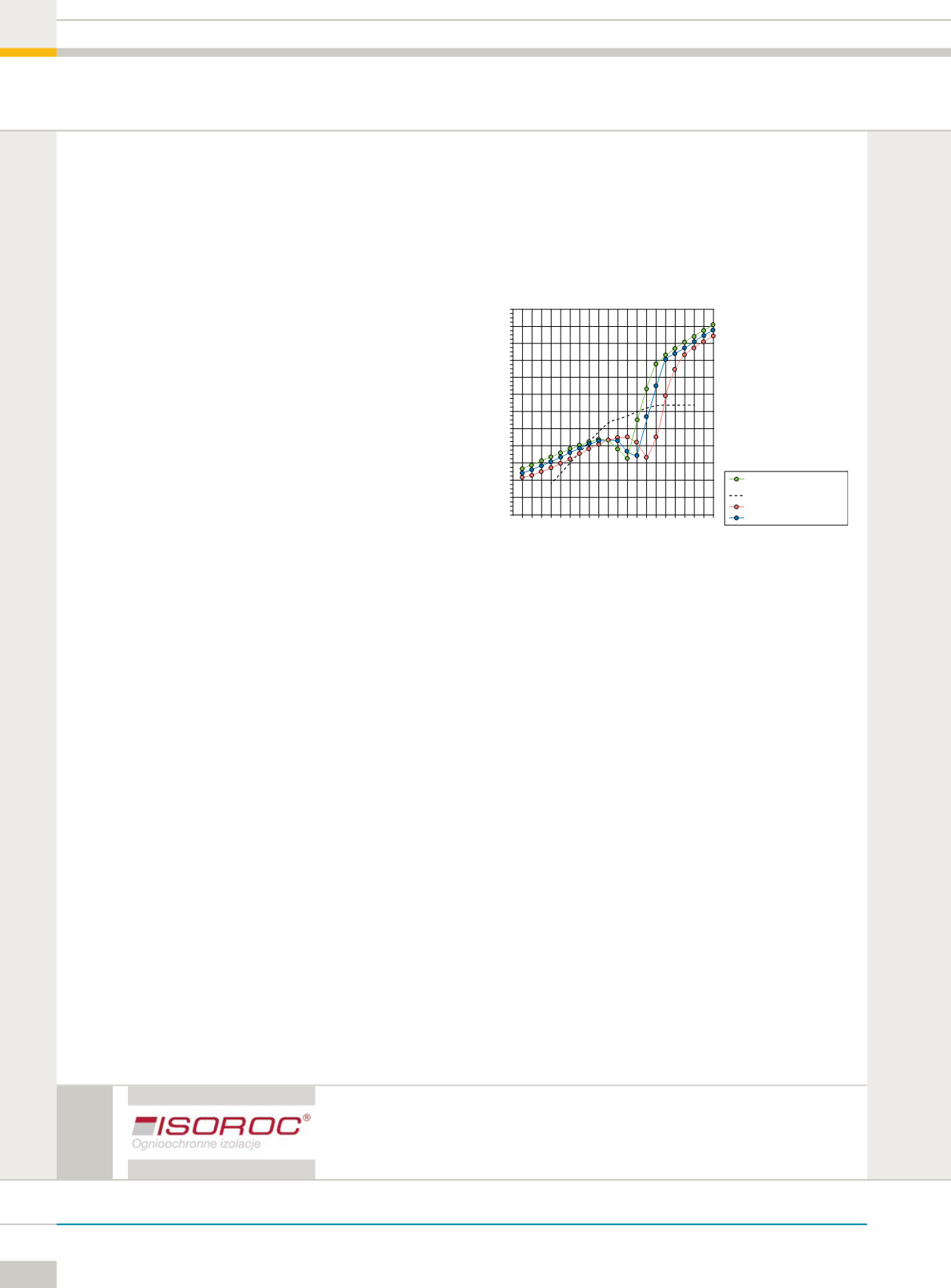

Na rys. 1. przedstawiono typowe częstotliwościowe charakterystyki płyt

warstwowych z wypełnieniem PUR o standardowej konstrukcji i grubo-

ściach. Takie panele cechuje mała izolacyjność akustyczna w zakresie

niskich częstotliwości (kilkanaście dB), wyraźny jej spadek dla średnich

oraz wysoki poziom dla dużych (około 50 dB). Ze względu na niską

dźwiękoszczelność w zakresie małych i średnich częstotliwości wskaźniki

jednoliczbowe przyjmują niewielkie wartości, np. R

w

osiąga 25–28 dB.

Ten sam dla przegrody żelbetowej o grubości 150 mm wynosi 54 dB.

Co więcej, w przemyśle najczęściej występują hałasy o dużym natężeniu

w zakresie małych częstotliwości. Oznacza to, że panele warstwowe nie

sprawdzą się w roli przegrody, której celem jest ograniczenie hałasu na

stanowisku pracy lub jego emisji w obrębie hali przemysłowej.

Wartości R wyrażone za pomocą wskaźników oceny izolacyjności aku-

stycznej właściwej typowych przegród budowlanych stosowanych

w halach przemysłowych podano w tabeli 3.

Panele warstwowe z rdzeniem wykonanym ze styropianu mają praktycz-

nie takie same właściwości dźwiękoizolacyjne, jak tych z wypełnieniem

ze sztywnych pianek poliuretanowych. Nieco większą izolacyjnością aku-

styczną charakteryzują się płyty warstwowe z rdzeniem z wełny mineral-

nej (porównanie paneli z wypełnieniem z pianki i wełny przedstawiono

na rys. 2). Mają one o ok. 10 dB większą dźwiękoszczelność dla małych

i średnich częstotliwości oraz zbliżoną w zakresie dużych. Ponadto

znaczne obniżenie izolacyjności akustycznej dotyczy wyższych częstotli-

wości i jest mniej drastyczne niż w panelach ze sztywnym wypełnieniem

termoizolacyjnym. Porównując wskaźniki tych produktów (tab. 3),

60

55

50

45

40

35

30

25

20

15

10

5

0

63 125 250 500 1000 2000 4000

Częstotliwość (Hz)

Wskaźnik izolacyjności akustycznej (dB)

Wskaźnik izolacyjności

akustycznej (dB)

PW_W_50mmR

w

25

PW_W_100mmR

w

26

Krzywaodniesienia

rys. R. Bolejko

Rys. 1. Izolacyjność akustyczna paneli warstwowych o konstrukcji: płaska blacha stalowa

0,5 mm/pianka PUR/blacha stalowa 0,5 mm i różnych grubościach paneli: czerwony –

50 mm (R

w

= 25 dB), niebieski – 100 mm (R

w

= 26 dB), zielony – 150 mm (R

w

= 28 dB)