Posadowienie hal przemysłowych – rozwiązania konstrukcyjne, wskazówki projektowe i wykonawcze

8

Wybierając sposób posadowienia i technologię jego wykonania,

musimy wziąć pod uwagę następujące czynniki:

• miąższość i głębokość zalegania gruntów słabonośnych lub silnie

niejednorodnych,

• stan i rodzaj gruntu oraz jego skład granulometryczny,

• możliwość występowania niezinwentaryzowanych przeszkód

podziemnych,

• poziom zwierciadła wody gruntowej oraz jej agresywność w stosunku

do betonu i żelbetu,

• dopuszczalność wykonania wykopów o ścianach niepodpartych

i nieumocnionych,

• możliwość odwodnienia wykopów,

• wpływ drgań generowanych podczas prowadzenia robót na obiekty

i istniejącą infrastrukturę (ograniczenie stosowania metod dynamicz-

nych i technologii pali przemieszczeniowych),

• szanse „podejścia” do rozbudowywanego obiektu (wzajemna lokali-

zacja fundamentów istniejących i projektowanych),

• wrażliwość nadbudowy na nierównomierne osiadanie.

Dla hal przemysłowych najczęściej spotykanym sposobem posa-

dowienia jest zastosowanie stóp fundamentowych umieszczonych

bezpośrednio na rodzimym bądź wzmocnionym podłożu. W przy-

padku niekorzystnych warunków gruntowych i wodnych zwykle

wykonuje się posadowienie pośrednie na palach zwieńczonych

oczepem żelbetowym o konstrukcji zbliżonej do stopy fundamento-

wej. Te ostatnie, podobnie jak i oczepy palowe, mogą być ze sobą

połączone układem obwodowych belek podwalinowych (prefabry-

kowanych lub monolitycznych), a w przypadku występowania cią-

głych deformacji terenu w obszarze eksploatacji górniczej także

ściągami poprzecznymi i przekątniowymi. W obiektach halowych

z murowanymi ścianami zewnętrznymi, pełniącymi rolę oddzielenia

pożarowego, projektuje się ławy stanowiące podparcie dla masyw-

nych ścian. Pozwala to ograniczyć dociążanie stóp fundamen-

towych lub oczepów znacznymi siłami pionowymi wynikającymi

z ciężaru ścian, a tym samym wpływa na minimalizację zbrojenia

wzdłużnego belek podwalinowych.

Przy budowie hal przemysłowych fundamenty płytowe spotyka się

sporadycznie. Zazwyczaj wykonywane są w bardzo małych budyn-

kach, gdzie, z uwagi na rachunek ekonomiczny, podczas jednego

etapu betonowania wylewa się jednocześnie fundamenty i warstwę

posadzkową, oraz w magazynach z automatycznymi systemami

wysokiego składowania. W tego typu obiektach kryterium decydu-

jącym o metodzie zrealizowania posadowienia i posadzki jest mini-

malizacja nierównomiernych osiadań oraz odkształceń w czasie

eksploatacji. Rygorystyczne warunki dopuszczalnych przemieszczeń

wymuszają posadawianie tych obiektów na stosunkowo grubych

płytach fundamentowych, zazwyczaj na dodatkowo wzmocnio-

nym (usztywnionym) podłożu gruntowym. W przypadku projekto-

wania tego typu płyt należy zwrócić szczególną uwagę na zagro-

żenie możliwością występowania wysadzin w gruntach spoistych

oraz drobnych niespoistych. W takich warunkach należy zachować

minimalną głębokość posadowienia z uwagi na przemarzanie pod-

łoża lub stosować warstwy mrozochronne, np. z gruntu stabilizo-

wanego cementem.

Posadowienie na ruszcie fundamentowym wykonywane jest bardzo

rzadko. Projektuje się je jedynie dla niedużych obiektów o niewielkich

obciążeniach, gdy w podłożu występują grunty o niejednorodnej

sztywności. Przewidziany wówczas ruszt o znacznej sztywności na

zginanie będzie wyrównywał osiadanie obiektu oraz łagodził jego

wpływ na nadbudowę obiektu.

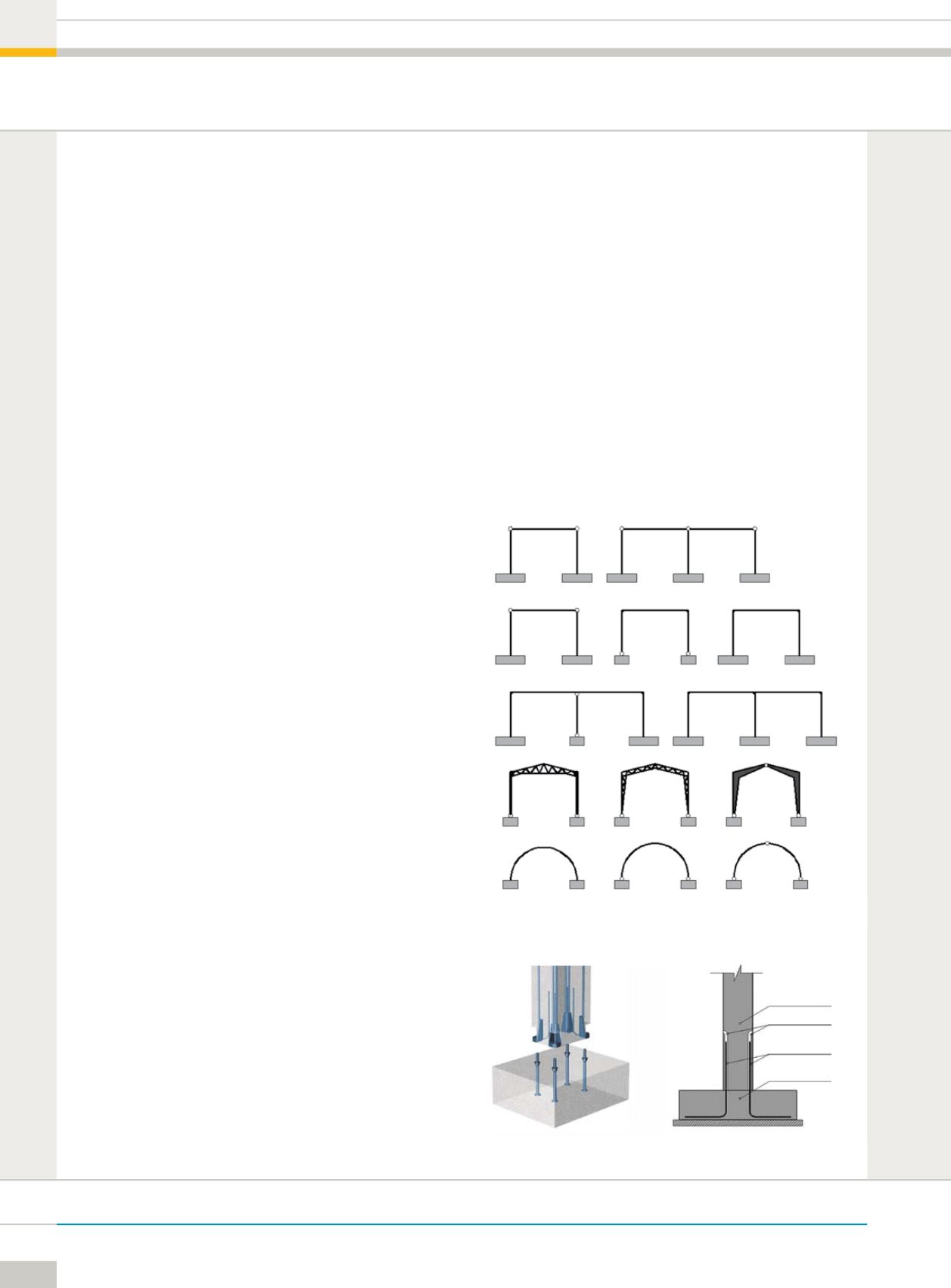

Dla hal ze słupami żelbetowymi podstawowym układem statycz-

nym jest rama jedno- lub wielonawowa ze słupami utwierdzonymi

w fundamencie oraz przegubowo podpartym ryglem w postaci

belki wolno podpartej lub ciągłej (w przypadku hal wielonawo-

wych). Taki układ statyczny pozwala na projektowanie zarówno

słupów monolitycznych, jak i prefabrykowanych, a także stopo-

słupów w przypadku posadowienia bezpośredniego na podłożu

rodzimym lub wzmocnionym. Słup w układzie wspornika powo-

duje obciążenie fundamentu siłą pionową i znacznym momentem

zginającym. Działanie siły osiowej na dużym mimośrodzie powo-

duje konieczność wydłużania fundamentu w kierunku działania

momentu zginającego tak, aby wypadkowa siła pionowa pozo-

stała w rdzeniu przekroju (zasadniczo dla hal z suwnicami bądź

znacznymi obciążeniami poziomymi) lub aby zasięg szczeliny pod

fundamentem nie przekraczał wartości dopuszczalnej. Stosowa-

nie stoposłupów prefabrykowanych jest wykluczone w przypadku

rys. T. Blejarski

Rys. 2. Schematy styczne hal: a) ze słupami żelbetowymi, b) stalowych, c) o konstrukcji

drewnianej, d) łukowych

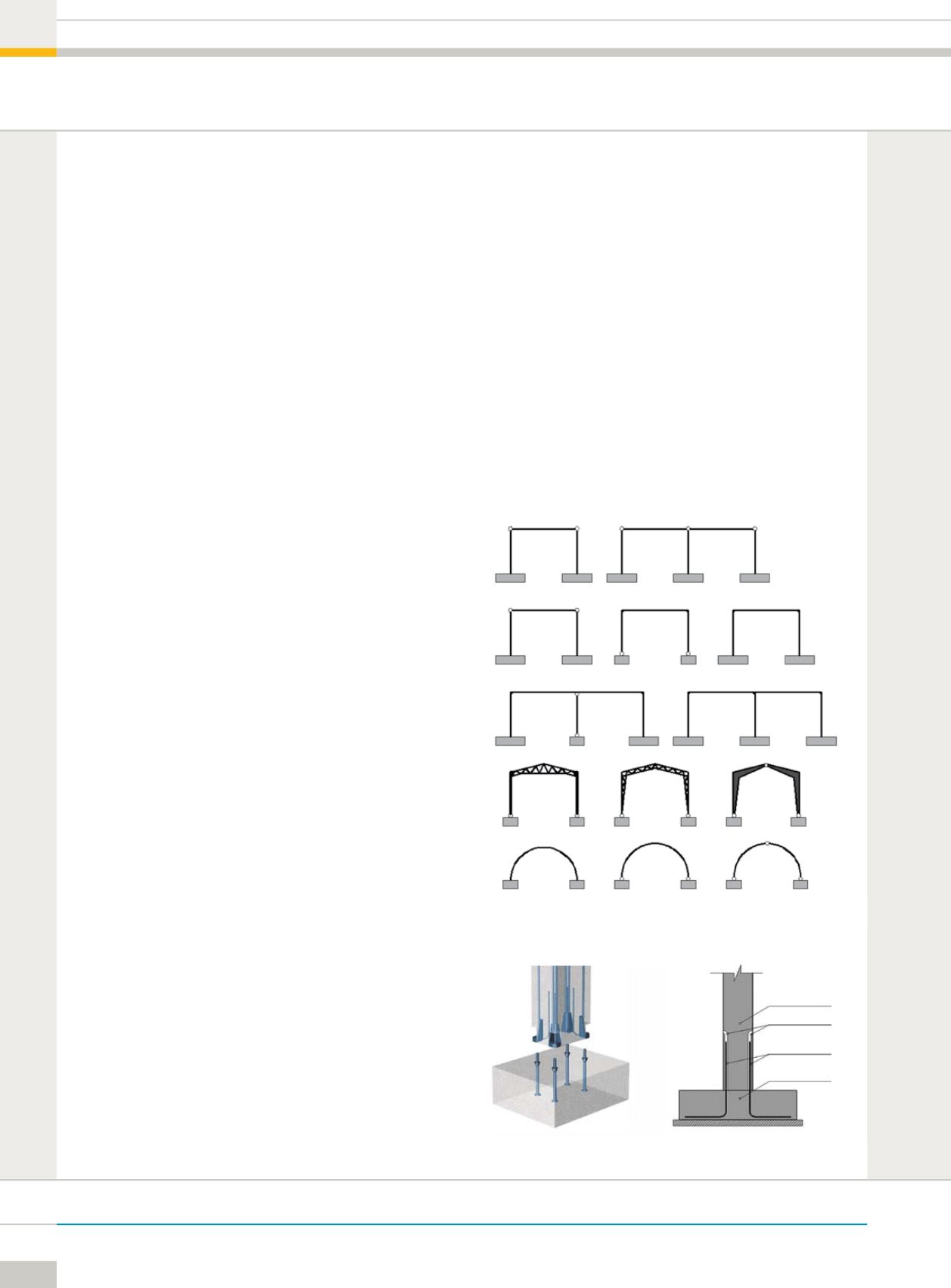

rys. T. Blejarski

Rys. 3. Sposoby połączenia słupa prefabrykowanego z fundamentem: a) na śruby

i marki stalowe zespolone ze zbrojeniem słupa, b) na wytyki i rury typu robusta

a)

b)

słup prefabrykowany

rury typu robusta

ø 50 mm

wytyki – pręty zbrojenio-

we żebrowane

stopa monolityczna

lub prefabrykowana

a)

b)

c)

d)