84

Projektowanie doków i ramp przeładunkowych

PATRON

TEMATU

Infolinia 801 500 100,

Hörmann Polska sp. z o.o.

Nie zawsze takie zdarzenia wynikają ze świadomych lub nieświa-

domych działań człowieka. Naczepa może wytoczyć się z doku

na skutek działania siły, które generuje przejeżdżający po plat-

formie lub hamujący na niej (bądź w pojeździe) wózek widłowy

czy np. z powodu awarii układu hamulcowego. Połowicznym roz-

wiązaniem takiego problemu są kliny ręczne, które kierowca

musi umieścić pod kołami naczepy. Metoda ta jest tania, jednak

ryzyko przebywania pomiędzy pojazdami nie wyklucza wypadku,

szczególnie wtedy, gdy stanowiska zaprojektowano bardzo blisko

siebie. Roztargnienie czy bariera językowa mogą doprowadzić do

niezabezpieczenia auta.

Dużo skuteczniejszym rozwiązaniem jest system automatycznej

blokady kół pojazdu (z ang.

Vehicle Restraint System

). Operator

doku ma nad nim pełną kontrolę i to on decyduje, kiedy pojazd

może odjechać. Ponadto odpowiednia konfiguracja i połącze-

nie takiego systemu z innymi urządzeniami dokowymi mogą spra-

wić, że bez jego uruchomienia niemożliwy będzie np. ruch bramy

i pomostu. Takie rozwiązanie zastępuje także naprowadzacz,

ułatwiając kierowcom zajęcie prawidłowej pozycji dokowania

i chroniąc urządzenia zewnętrzne czy elewację przed potencjal-

nymi uszkodzeniami.

Na poprawę bezpieczeństwa niebagatelny wpływ ma także zasto-

sowanie sygnalizacji wewnętrznej i zewnętrznej, lamp doświetla-

jących wnętrze pojazdu czy sensorów wykrywających obecność

pojazdu w doku. Elementy te umożliwiają z wyprzedzeniem infor-

mować obsługę o sytuacji w strefie dokowej i spełniają funkcję

prewencyjną, pozwalającą wyeliminować wiele niebezpieczeństw.

Dodatkową ochronę pełnią także stalowe słupki, bramki

i balustrady, pomalowane najczęściej w ostrzegawcze barwy.

Ich poprawny montaż zabezpiecza dużo droższe wyposażenie

doku (m.in. prowadnice i panele bramy), a także wymusza na

obsłudze poprawne użytkowanie urządzeń, np. uniemożliwiając

skracanie drogi przez narożniki rampy.

x x x

Podsumowanie

Dobór odpowiedniego wyposażenia dokowego stanowi podstawę

do prawidłowego i sprawnego działania każdego obiektu. Należy

unikać uproszczeń, polegających na przyjmowaniu lub powiela-

niu „standardowych” wymiarów, obciążeń czy wyposażenia, bez

rozpatrywania indywidualnych potrzeb docelowego użytkownika.

Stosowanie terminu „standardowa flota” nie rozwiązuje prob-

lemów końcowych użytkowników, a każda ze stron biorących

udział w procesie projektowania i realizacji zinterpretuje taką

„definicję” inaczej. Dlatego na poziomie projektowania tak

istotne jest zebranie odpowiednich danych i w oparciu o nie

dobranie prawidłowych urządzeń przeładunkowych. Jest to

ważny proces z punktu widzenia cyklu eksploatacji obiektu

i zwrotu z inwestycji. Znacznie częściej zauważają to również

sami inwestorzy, którzy w swoich specyfikacjach coraz większą

wagę przywiązują do prawidłowo zaprojektowanych systemów

dokowych i idących za tym korzyści.

Bramy dla funkcjonalnego obiektu logistycznego

Ważnym elementem dobrze zaprojektowanego stoiska przeładunko-

wego jest prawidłowo dobrana brama. Typowe zamknięcie doku sta-

nowi wyposażona w napęd, dobrze ocieplona brama segmentowa,

np. typu SPU F42 firmy Hörmann, o współczynniku przenikania ciepła

U od 0,94 W/(m

2

K), lub w wariancie cieplejszym – SPU 67 Thermo –

U od 0,51 W/(m

2

K). Decydując się na konkretne wyposażenie, należy

uwzględnić przeszklenia, umożliwiające pracownikom magazynu kon-

takt wzrokowy z dokującym samochodem ciężarowym, czy dodatkowe

elementy zabezpieczające, które zapobiegają uruchomieniu elektro-

mechanicznej rampy przeładunkowej przed otwarciem bramy,

co mogłoby doprowadzić do jej uszkodzenia.

Najczęściej stosuje się bramy dokowe o wymiarach ok. 3 x 3 m,

gdyż zapewniają komfortowy przejazd wózka widłowego i dodatkowo

zmniejszają prawdopodobieństwo uszkodzenia elewacji budynku

przez dokujący samochód. Ze względu na to, że bramy dokowe nie

są bardzo intensywnie eksploatowane, można je wyposażyć w eko-

nomiczną wersję napędu elektrycznego, np. WA 300 S4 (do 10 cykli

pracy na godzinę). Zdarza się, że warunki zabudowy w obiekcie

magazynowym nie pozwalają na montaż klasycznej, otwieranej do

góry bramy segmentowej. Wtedy odpowiednim rozwiązaniem jest

zastosowanie bramy rolowanej, np. typu Decotherm DD. Jednak

należy mieć na uwadze, że mniej miejsca na montaż oznacza gorszą

izolacyjność termiczną płyty bramy.

KOMENTARZ EKSPERTA

Krzysztof Horała

prezes firmy Hörmann Polska sp. z o.o.

rys. Loading Systems Polska

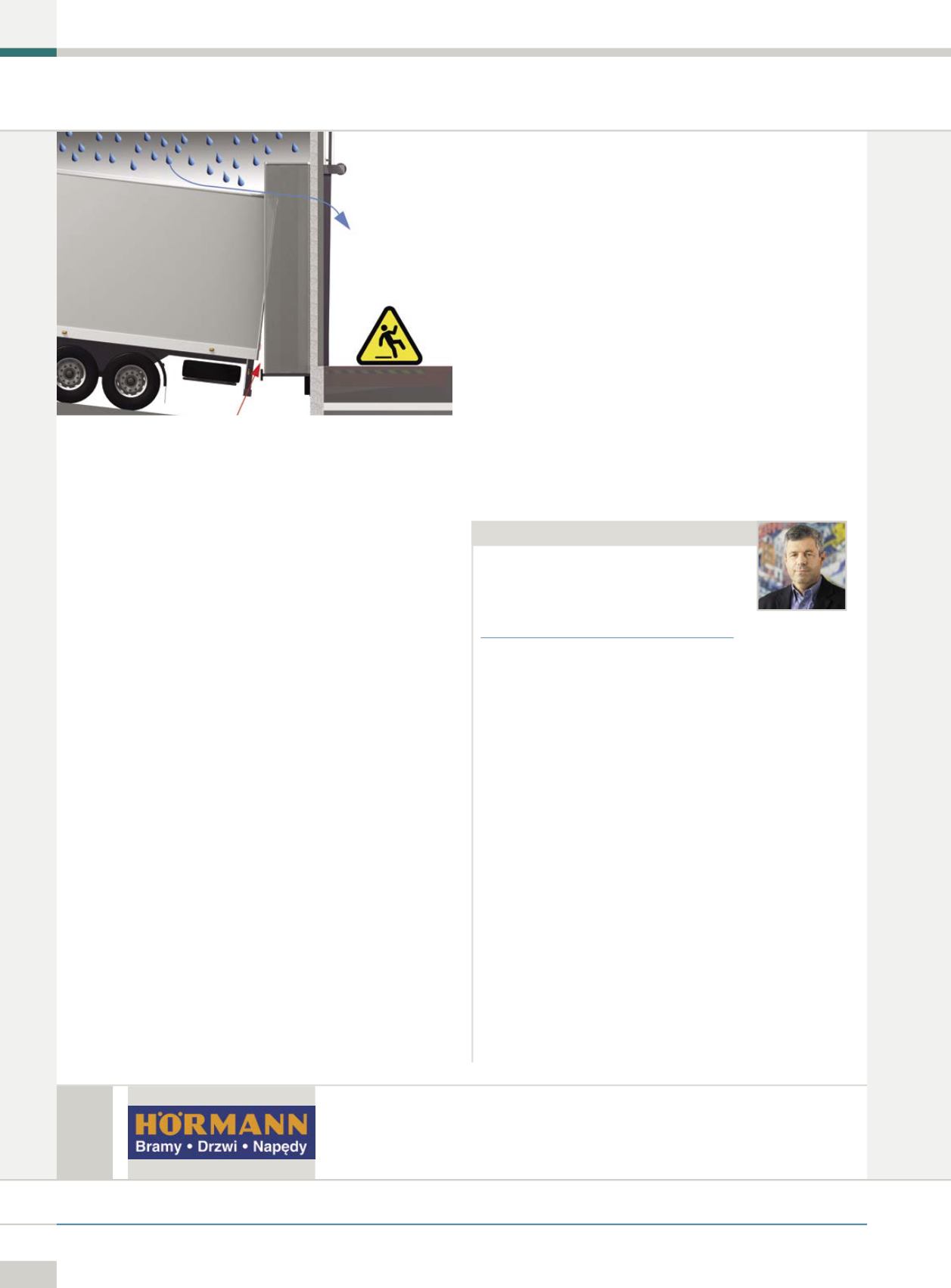

Rys. 3. Poprawne wykonanie placu manewrowego przed frontem przeładunkowym ma

znaczenie dla bezpieczeństwa i ergonomii pracy