81

Hale Przemysłowe 2017

Infolinia 801 500 100,

Hörmann Polska sp. z o.o.

PATRON

TEMATU

Mogą one także pełnić funkcję estetyczną. Ważnym detalem jest

dobór sposobu obsługi bram. W przypadku stanowisk kurierskich

wystarczająco dobre może być otwieranie ręczne, a w bramach

dokowych ergonomię pracy mogą wspierać napędy przemysłowe,

przystosowane do intensywnej eksploatacji. Warto również zwery-

fikować liczbę ich cykli pracy.

x x x

Pomost przeładunkowy

Bardzo ważnym etapem projektowania doku jest prawidłowy

dobór pomostu przeładunkowego, gdyż to on odpowiada za

połączenie naczepy z posadzką hali. Pierwszym czynnikiem deter-

minującym poprawność pracy rampy stanowi wysokość mon-

tażu pomostu. Parametr ten zależy od rodzaju obsługiwanej

floty pojazdów. Konstrukcja standardowych pomostów przeła-

dunkowych sprawia, że idealnie nadają się do obsługi większo-

ści naczep. Jednak ze względu na wymiary urządzenia, mniejsze

pojazdy (tzw. vany) należy rozładowywać w inny sposób, np. za

pomocą ręcznych klap przeładunkowych.

Specjalnym typem pomostów są urządzenia łączące możliwość

przeładowywania zarówno vanów, jak i naczep. Po podstawieniu

większego pojazdu urządzenie działa jak standardowy pomost,

zaś przy obsłudze mniejszych pojazdów trzeba zmienić tryb pracy

na skrzynce sterującej. Bez względu na rodzaj pomostu należy

kierować się zasadą: wysokość montażu urządzenia przeładun-

kowego równa się średniej wysokości podłóg obsługiwanej floty.

W przypadku dużej różnorodności pojazdów, najkorzystniej będzie

zastosować rozwiązania mieszane.

Kolejnym istotnym parametrem określającym funkcjonalność

pomostu przeładunkowego jest jego nośność. Jeśli zostanie nie-

prawidłowo wyznaczona, wówczas grozi to przeciążeniem oraz

uszkodzeniem platformy. Przy ustalaniu wymaganej nośności

często powielanym błędem jest niedoszacowanie łącznej wagi

wózka, operatora i ładunku, a także konstrukcji samego wózka.

Może to prowadzić do uszkodzeń urządzenia oraz częstych prze-

stojów z uwagi na prace serwisowe. Aby poprawnie określić ten

parametr, wymagana jest znajomość maksymalnej wagi używa-

nego środka transportu wewnętrznego oraz jego obciążenia.

Należy przy tym pamiętać, by sumować nie tylko wagę wózka

i najcięższego ładunku, ale także ciężar operatora oraz elemen-

tów dodatkowych, w które może być wyposażony wózek, m.in.

specjalnych chwytaków (stosowanych np. przy logistyce produk-

tów AGD, papieru w rolach lub stali). Tak określona wartość musi

być mniejsza od nominalnej nośności pomostu przeładunkowego.

Należy jednak mieć na uwadze, że maksymalna nośność urzą-

dzenia, zgodnie z wymogami normy PN-EN 1398, jest określana

dla powierzchni styku kół wózka o wymiarach 100 x 150 mm.

W przypadku gdy ta powierzchnia jest mniejsza, charakterystyka

nośności ulega zmianie. Projektując urządzenia dokowe, trzeba

uwzględnić typ wewnętrznych wózków transportowych. Na przy-

kład te wysokiego składowania zmniejszają nośność urządzeń

nawet o połowę, ze względu na zmiany rozkładu nacisku punkto-

wego kół na powierzchnię platformy.

x x x

Dobór platform

Następnym ważnym punktem w projektowaniu stanowiska prze-

ładunkowego jest dobór szerokości i długości platform. Najczęś-

ciej parametry pomostu przeładunkowego wynoszą odpowiednio

2000 i 2500 mm. Wartości te należy jednak korygować w zależ-

ności od: wymiarów obsługiwanych pojazdów, rodzaju rozłado-

wywanych towarów oraz wewnętrznych urządzeń transportowych.

Szerokość nie powinna przekraczać 2250 mm. Większa wartość

może spowodować, że język pomostu nie zmieści się w świetle

naczepy. Warto również pamiętać, że przy wymiarze maksymal-

nym producenci urządzeń przeładunkowych zalecają, by zmniej-

szyć krawędź języka, np. poprzez ukosowanie czy stosowanie ele-

mentów bocznych ruchomych.

fot. Gerton

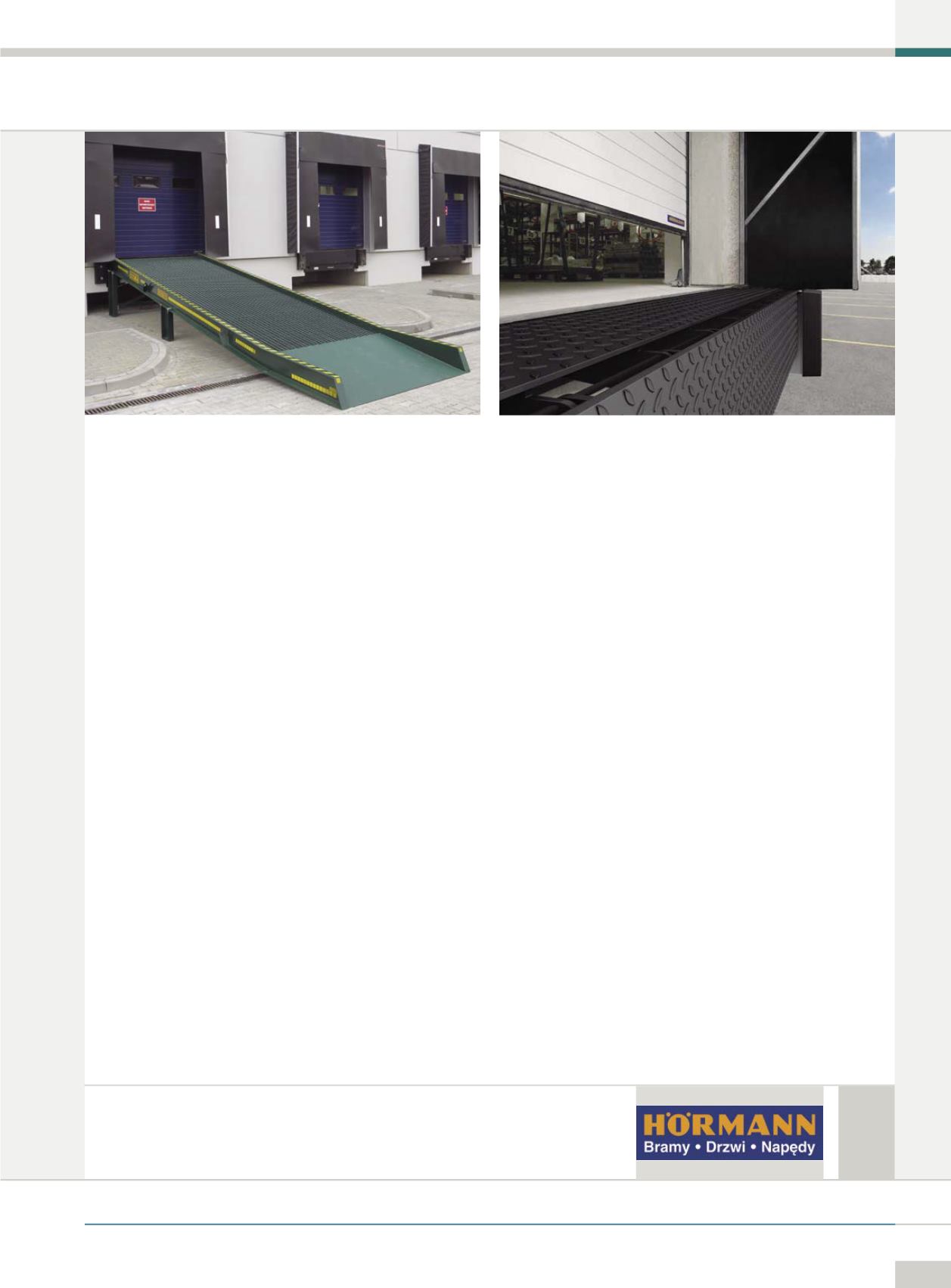

Fot. 3. Stacjonarna rampa przeładunkowa umożliwia wjazd wózkiem widłowym lub

podjazd mniejszych pojazdów typu van

fot. Hörmann

Fot. 4. Przykład mechanicznej rampy przeładunkowej