Hale Przemysłowe 2017

105

Artykuł promocyjny

dostawy oraz zmniejszenia kosztów całej instalacji. Transport we-

wnętrzny można zautomatyzować m.in. za pomocą przenośników

(paletowych i pojemnikowch) oraz systemu transportu podwiesza-

nego Monorail.

x x x

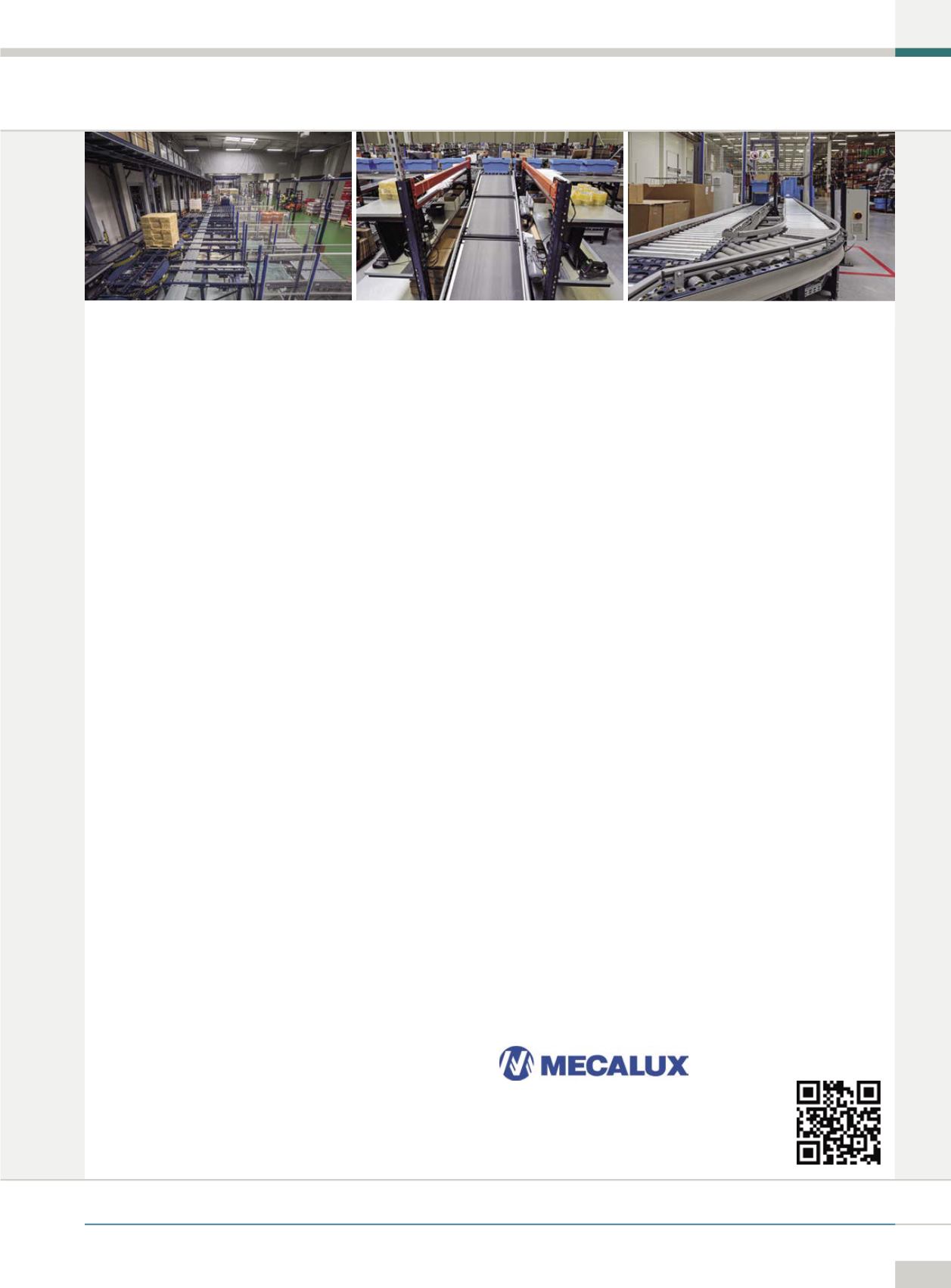

Przenośniki paletowe i pojemnikowe

Zastosowanie systemu przenośników, łączącego produkcję z magazy-

nem, pozwala na płynny przepływ towarów do strefy składowania lub

bezpośrednio do obszaru kompletacji, w zależności od bieżących potrzeb.

Przy projektowaniu instalacji przenośnikowej, należy przede wszystkim

uwzględnić parametr wydajności, rodzaj transportowanych ładunków,

powierzchnię przeznaczoną pod inwestycję, jak również wymagania, jakie

instalacja powinna spełniać z punktu widzenia operacji wykonywanych

w procesach magazynowych. Prawidłowe określenie powyższych wytycz-

nych jest gwarancją zaprojektowania rozwiązania spełniającego oczeki-

wania, które po wdrożeniu przełoży się na wzrost poziomu oraz wydaj-

ności pracy, a co za tym idzie – konkurencyjności przedsiębiorstwa.

Z punktu widzenia konstrukcji przenośnika oraz podzespołów przezna-

czonych do jego budowy, istotne jest określenie warunków, w jakich

instalacja będzie wykorzystywana, np. temperatura otoczenia, wilgot-

ność, środowisko agresywne czy też strefa zagrożenia wybuchem.

W przypadku, gdy przenośnik będzie pracował w otoczeniu o podwyż-

szonej wilgotności czy ujemnej temperaturze pracy, do jego budowy

powinny zostać zastosowane podzespoły o zwiększonej klasie szczel-

ności. Zaprojektowanie systemu z uwzględnieniem warunków środo-

wiskowych zapewni bezpieczną, długotrwałą oraz bezawaryjną pracę

instalacji.

x x x

System transportu podwieszanego Monorail

Praca w zakładzie jest czasem tak zorganizowana, że zastosowanie

systemu przenośników paletowych byłoby zbyt skomplikowane. W takim

przypadku najlepszym rozwiązaniem jest wykorzystanie systemu trans-

portu podwieszanego Monorail. To alternatywa dla przemieszczania

różnego typu ładunków (palet, pojemników czy towarów na specjalnych

nośnikach). Odbywa się przy użyciu indywidualnie sterowanych podwie-

szanych wózków, wzdłuż szyny przymocowanej do dachu hali lub pod-

łoża za pomocą struktur portykowych. Monorail można zaadaptować

do indywidualnych parametrów każdego obiektu, co umożliwia m.in.

zbalansowanie czasów cykli produkcyjnych. System ten jest bardzo

ekonomiczny, gdyż działa tylko podczas transportu towarów.

Podstawowym elementem instalacji jest torowisko, które umożli-

wia poruszanie się wózków oraz doprowadzenie zasilania. Kompo-

nenty, takie jak: łuki, zwrotnice, odcinki wznoszące itp., można insta-

lować w dowolnym punkcie systemu. Umożliwiają one zmianę toru

jazdy, skracanie tras oraz budowę stref konserwacyjnych. Pozwala to

na dostosowanie trasy szyn do istniejących już konstrukcji, a tym samym

dopasowanie systemu Monorail do istniejących warunków i konkretnych

parametrów każdego obiektu. Wózki podwieszane, służące do przemiesz-

czania ładunków, mogą występować w wersji pojedynczej i podwójnej.

Napędzane są za pomocą silnika z przekładnią (z możliwością zmiany

kierunku jazdy), którego moc dobierana jest w zależności od wagi

ładunku oraz oczekiwanej szybkości transportu.

System cechuje ekonomiczność i energooszczędność użytkowania, a co

za tym idzie niskie koszty eksploatacyjne. Działa on tylko wtedy, gdy ist-

nieje potrzeba przetransportowania ładunku, co znacząco obniża kon-

sumpcję energii elektrycznej. Rozwiązanie to gwarantuje dużą wydajność

i umożliwia łatwą rozbudowę zarówno w aspekcie modyfikacji torowiska,

jak i zwiększenia liczby wózków w instalacji. Monorail umożliwia także

zbalansowanie różnych czasów cykli produkcyjnych, co pozwala na

zaopatrywanie „just in time” wszystkich stanowisk roboczych.

x x x

Najważniejsze korzyści z automatyzacji transportu

wewnętrznego

Pośród wielu zalet płynących z wdrożenia całkowitej bądź częściowej

automatyzacji transportu na szczególne wyróżnienie zasługują:

• zwiększenie wydajności – automatyczne systemy transportu pracują

ciągle, bez strat związanych ze zmianą pracowników czy przerwami,

przez 24 h na dobę, 7 dni w tygodniu, co ma szczególnie duże znacze-

nie wszędzie tam, gdzie występuje duża rotacja ładunków,

• obniżenie kosztów pracy – systemy te pozwalają na redukcję liczby

personelu, np. operatorów wózków widłowych,

• poprawienie bezpieczeństwa personelu – większość czynności jest

wykonywana w sposób automatyczny, dlatego można wydzielić odpo-

wiednie strefy i uniemożliwić ruch osób postronnych,

• zwiększenie kontroli nad ładunkami – brak bezpośredniego dostępu

do ładunków ułatwia eliminację strat związanych z ich zaginięciem lub

uszkodzeniami, a także ogranicza koszty związane z kontrolą.

Całkowita lub częściowa automatyzacja transportu wewnętrznego

w przedsiębiorstwie to doskonałe rozwiązanie wszędzie tam, gdzie

konieczne jest osiągnięcie szczególnie dużej wydajności obsługi i trans-

portu ładunków pomiędzy różnymi strefami. Rozwiązania oferowane

przez Mecalux spełniają najbardziej zróżnicowane wymagania, pozwalają

na łatwą rozbudowę i modyfikację, a ponadto ich zastosowanie jest moż-

liwe w wielu przedsiębiorstwach o bardzo różnych profilach działalności.

Fot. 4. Przenośniki paletowe

Fot. 5. Przenośniki pojemnikowe

fot. Mecalux (3)

Fot. 6. Przenośniki pojemnikowe

❚❚

Mecalux

ul. Wyczółkowskiego 125, 44-109 Gliwice

tel. 32 331 69 66, faks 32 331 69 67

,