52

Samonośne hale łukowe

x x x

Wybrane systemy samonośnych hal i wiat łukowych

Produkcja na placu budowy

Na podstawie zebranych informacji za pierwowzór wszystkich sta-

lowych samonośnych hal łukowych uważa się pochodzący z USA

system

ABM

(z ang.

Automatic Building Machine

) produkowany przez

MIC Industries [1]. Według wiedzy autorów to jedyna metoda, w któ-

rej – po wykonaniu fundamentów – pełny, rzeczywisty zakres budowy

jest realizowany w docelowym miejscu wznoszenia hali. W skrócie pro-

ces ten wygląda następująco: maszynę służącą do prefabrykacji

paneli umieszcza się na przyczepie, tworząc „fabrykę na kółkach”,

i transportuje na budowę. Z kręgów blachy płaskiej tworzone są

panele łukowe potrzebne do budowy hali o danej rozpiętości i wyso-

kości, które po połączeniu w grupy ustawia się na przygotowanym

fundamencie za pomocą dźwigu. W otrzymanej powłoce nie ma żad-

nych połączeń śrubowych czy nitowych, ponieważ łuki ABM łączy się

ze sobą, zawalcowując krawędzie przy użyciu przenośnych zagniata-

rek – takie połączenie zmniejsza ryzyko nieszczelności powłoki. System

ABM występuje w dwóch wariantach różniących się wielkością i kształ-

tem profilu – ABM 120 ma kształt ceownika, a ABM 240 blachy tra-

pezowej. Łuki są wykonywane przy użyciu odpowiednich maszyn –

MIC 120 i MIC 240. Bezpieczna rozpiętość hali ABM w warunkach

klimatycznych panujących w Polsce waha się w granicach od 16 do

26 m w zależności od położenia obiektu w danej strefie obciążenia

śniegiem i wiatrem. Długość hali może być w zasadzie dowolna, a po

wybudowaniu można ją w prosty sposób zmodyfikować poprzez doło-

żenie następnych paneli – to zaleta każdego systemowego rozwiązania

dla samonośnych hal łukowych.

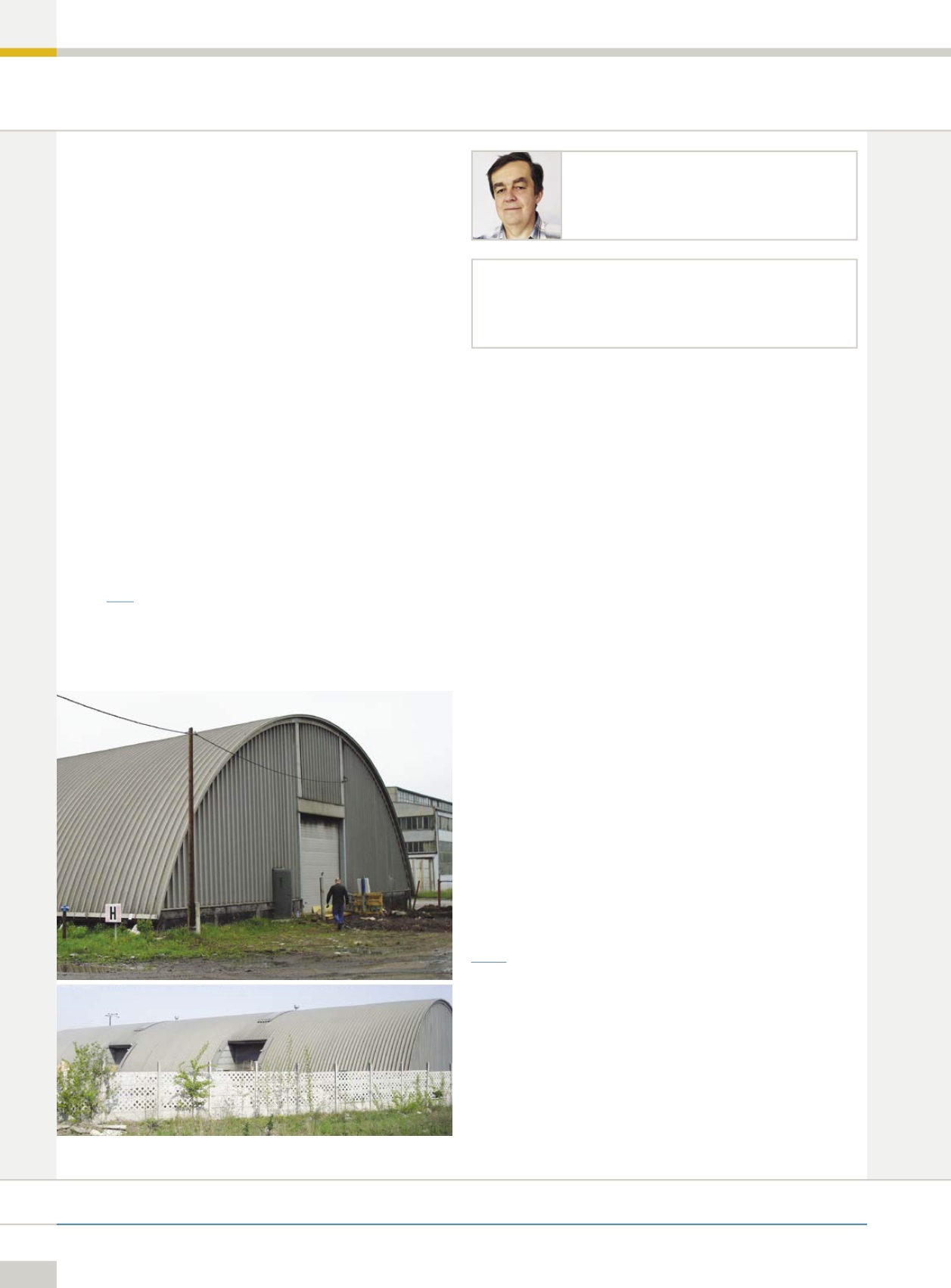

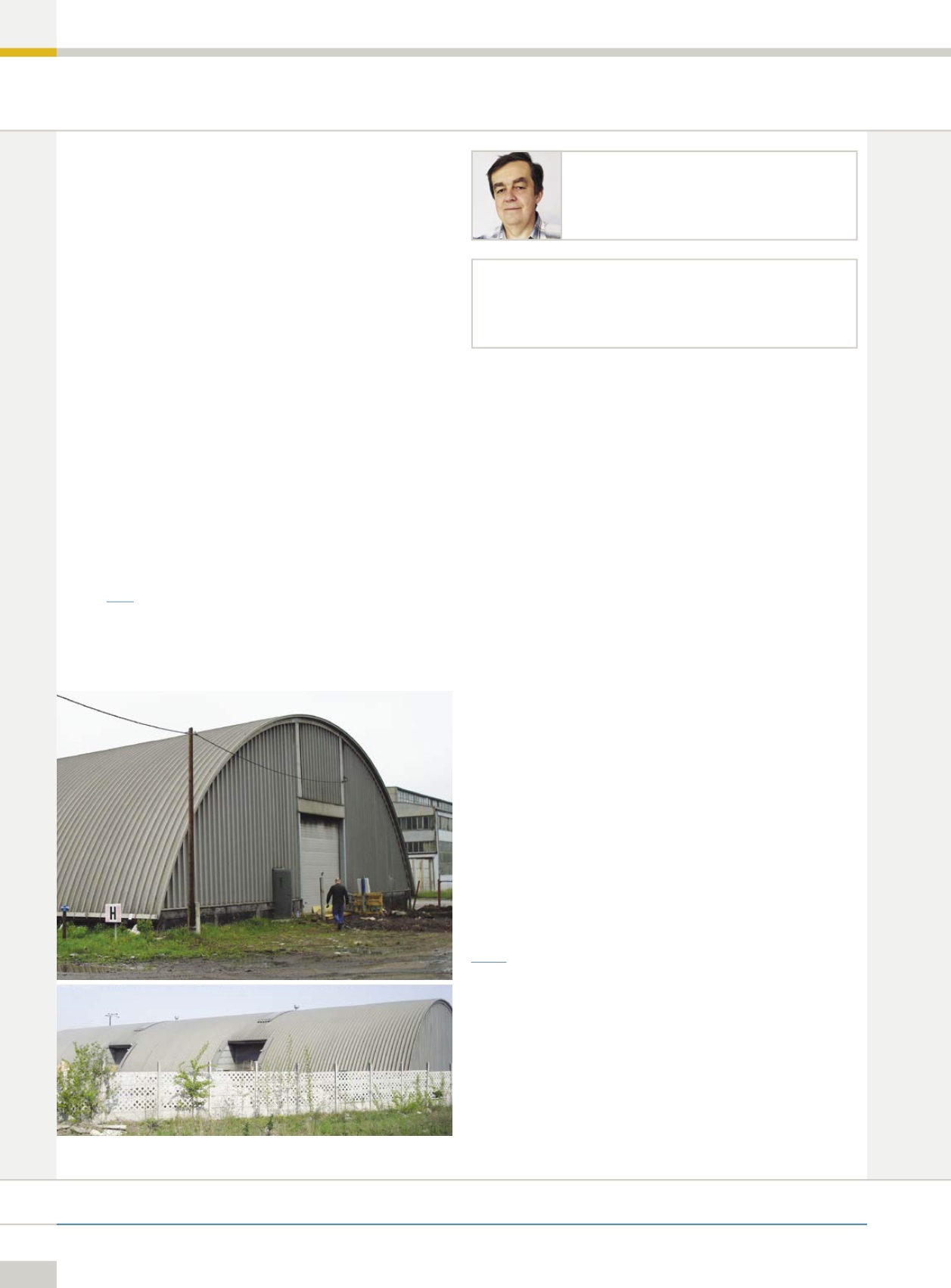

Obiekty mogą być wyposażone w bramy wjazdowe montowane w czoło-

wych ścianach hali (rys. 1) lub po jej długości (fot. 2). W powłoce można

także zainstalować świetliki dachowe doświetlające wnętrze (fot. 2).

Panele łukowe ABM mogą być ponadto wykorzystane do konstruowania

różnego typu hal – przykłady przedstawiono na fot. 3, 4 i 5.

Podstawowe zalety systemu ABM to: produkcja i montaż na miejscu

z możliwością korekty elementów nawet tuż przed ich mocowaniem,

mniejsze ryzyko opóźnień dostaw prefabrykatów, szczelność powłoki

i brak ognisk korozji oraz szybkość instalacji (konkurencyjna do tech-

nologii tradycyjnych) przy niewielkiej liczbie pracowników.

Prefabrykowane panele łukowe

Elementy samonośnych hal łukowych mogą być wytwarzane jako

prefabrykaty. Jednym z takich rozwiązań jest system słowackiej firmy

Hupro

[2], w którym wykorzystuje się stalowe panele łukowe cał-

kowicie prefabrykowane w zakładzie produkcyjnym. Podstawowa

część łuku wykonana jest ze stali konstrukcyjnej S320GD, powle-

czonej alucynkiem oraz warstwą ochronną, a grubość segmentów

zależy od szerokości obiektu oraz warunków klimatycznych i wynosi

od 0,8 do 2 mm. Panele łukowe (o przekroju poprzecznym w kształ-

cie litery W) łączy się ze sobą już na placu budowy za pomocą nie-

rdzewnych śrub, tworząc kompletne łuki hali, które są później pod-

noszone dźwigiem i mocowane do fundamentów przy użyciu kotew.

System pozwala na wznoszenie budynku o rozpiętości sięgającej nie-

mal 50 m, bez dodatkowej konstrukcji nośnej. Przykładową halę

w tej technologii przedstawiono na fot. 6.

Samonośne hale łukowe

szybkiego montażu

W latach osiemdziesiątych XX wieku opracowano w USA

technologię szybkiej budowy łukowych hal stalowych,

charakteryzującą się krótkim czasem oraz niskimi kosztami

realizacji. Istotę tego systemu stanowi realizacja obiektu

w docelowym miejscu jego wznoszenia. Powszechnie używana

jest przez amerykańską armię do budowy tymczasowych

budynków, obecnie zyskała również popularność

w budownictwie cywilnym. Na rynku światowym istnieje

wiele odmian systemowych hal łukowych, a niektóre z nich

zaczynają być coraz powszechniejsze także na rynku polskim.

Technologie te przeszły lub przechodzą trudną drogę

dostosowania powstających konstrukcji hal do panujących

w Polsce warunków klimatycznych, a co za tym idzie – do

obciążeń działających na omawiane obiekty.

dr hab. inż. Ryszard Walentyński, prof. PŚ

Katedra Mechaniki i Mostów,

Wydział Budownictwa, Politechnika Śląska

dr inż. Robert Cybulski

Katedra Mechaniki i Mostów,

Wydział Budownictwa, Politechnika Śląska

fot. R. Cybulski

Fot. 1, 2. Hale w systemie ABM 120

fot. R. Cybulski