Maszyny rolnicze a rolnictwo precyzyjne

22

Prowadzenie agregatu po polu wymaga znacznie dokładniejszego

sygnału GPS niż w przypadku standardowych nawigacji samocho-

dowych, dlatego wykorzystywane są dodatkowo sygnały korekcyjne.

W przypadku bezpłatnego sygnału EGNOS dokładność prowadze-

nia agregatu wynosi 15–30 cm, co jest wystarczające do zabiegów

nawożenia mineralnego lub ochrony chemicznej. Wyższą precyzję

(5–10 cm) zapewnia płatny sygnał Omnistar HP. W zabiegach wyma-

gających bardzo dużej dokładności, np. siew, sadzenie czy pielenie

w międzyrzędziach, stosuje się technologię RTK (z ang.

Real Time

Kinematic

) zapewniającą sygnał korekcyjny o precyzji 2–3 cm.

Systemy Parallel Tracking umożliwiają pełne wykorzystanie sze-

rokości roboczej narzędzia lub maszyny, co ma istotny wpływ na

wydajność agregatu. Ponadto prowadzony automatycznie ciąg-

nik ze sprzęgniętym agregatem nie pozostawia omijaków ani

nie robi nakładek, co przekłada się na jakość wykonanej pracy.

Ma to szczególne znaczenie w zabiegach nawożenia mineralnego,

ochrony chemicznej oraz siewu.

Podstawowa instalacja do prowadzenia automatycznego składa się

z trzech elementów:

• anteny odbierającej sygnał z satelitów,

• znajdującego się w kabinie terminala obsługującego nawigację

i umożliwiającego operatorowi ustalenie parametrów jazdy auto-

matycznej oraz podgląd funkcjonowania systemu,

• układu wykonawczego pozwalającego na skręt kół ciągnika na

podstawie sygnału sterującego z terminala.

Antena i terminal są urządzeniami przenośnymi, które można

montować na różnych ciągnikach lub maszynach. W niektórych

modelach do obsługi funkcji GPS wykorzystywane są terminale

dostępne standardowo w pojeździe. Ciągniki mogą być również

wyposażone w instalacje umożliwiające podłączanie urządzeń

GPS bez konieczności montażu dodatkowego okablowania i zawo-

rów elektrohydraulicznych w układzie kierowniczym. Zawory

pozwalają na zmianę kąta skrętu bez konieczności poruszania

kierownicą. W ten sposób skręt odbywa się automatycznie na pod-

stawie sygnału sterującego z komputera nawigacji obsługującego

system GPS. Pojazd porusza się po zadanym torze z dokładnością

zapewnioną przez sygnał korekcyjny, z którego korzysta system ste-

rujący jazdą automatyczną. Uruchamianie i wyłączanie automa-

tycznego prowadzenia ciągnika odbywa się najczęściej za pomocą

przycisku znajdującego się w łatwo dostępnym miejscu w kabinie

operatora. W razie konieczności (np. ominięcia nieprzewidzianej

przeszkody) istnieje możliwość chwilowego dezaktywowania tej

funkcji poprzez ruch kierownicą.

Innym ciekawym rozwiązaniem jest elektryczna kierownica zakła-

dana w miejsce tradycyjnej. Wewnątrz niej znajduje się krokowy

silnik elektryczny sterowany sygnałem z komputera nawigacji.

Poprzez obroty silnika realizowany jest automatyczny ruch kierow-

nicy, która tym samym powoduje ruch drążków układu kierow-

niczego i zmianę skrętu kół. Zaletą tego rozwiązania jest możli-

wość szybkiego demontażu i przenoszenia go na inne ciągniki lub

maszyny (kombajny, sieczkarnie) pracujące w danym sezonie.

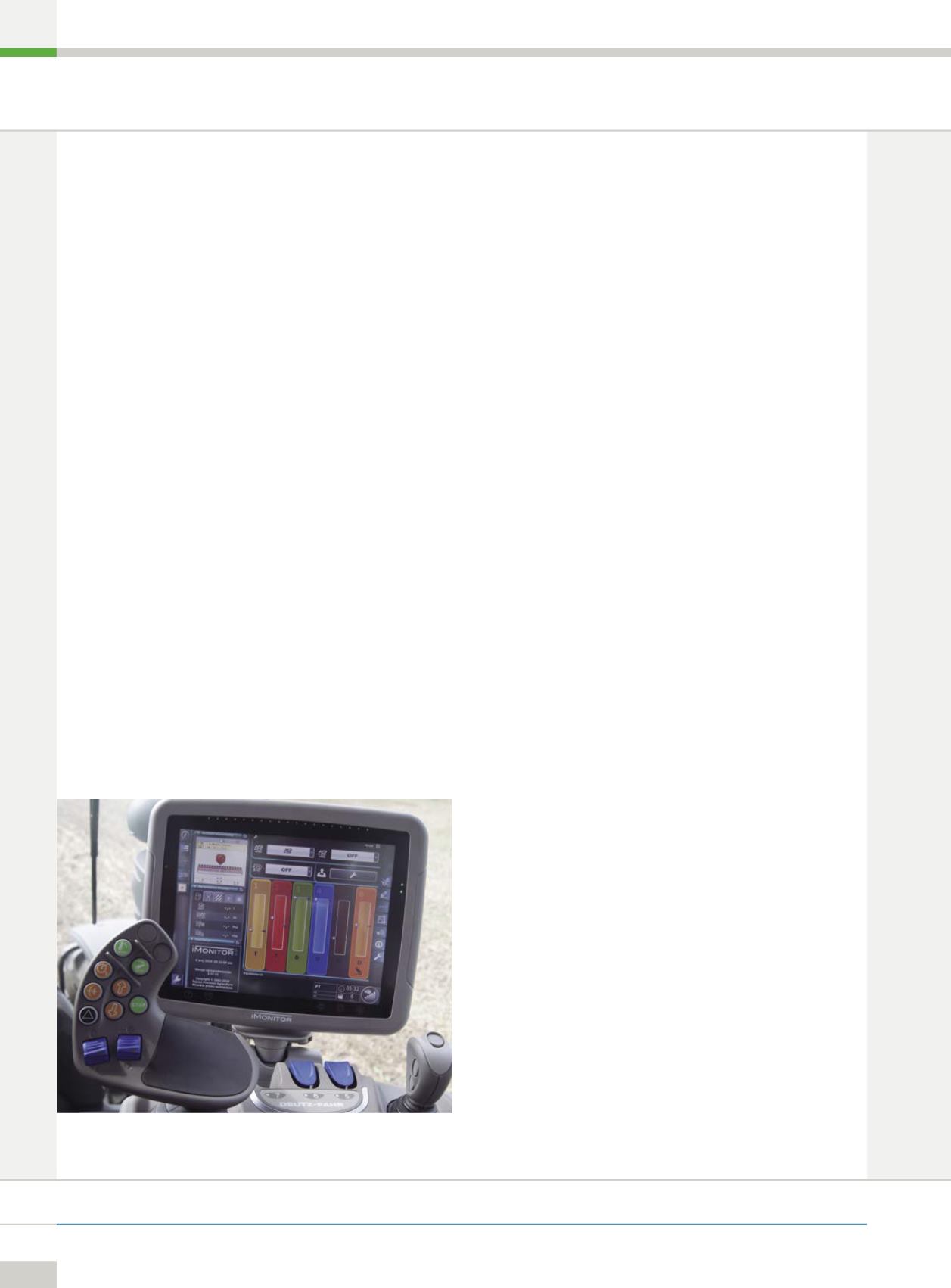

ISOBUS

Dużym krokiem rewolucjonizującym sterowanie agregatami było

wprowadzenie standardu ISOBUS dla elektronicznej komunikacji

maszyn rolniczych. Umożliwia on transmisję danych w układzie

ciągnik–maszyna oraz zbieranie informacji z poszczególnych ukła-

dów elektronicznych w nich zamontowanych. ISOBUS znacznie

upraszcza obsługę oraz umożliwia programowanie czynności

agregatu, które będą wykonywane automatycznie podczas pracy

i zawracania na polu.

Technologia ta oferuje funkcję

Section Control

, czyli automatyczne

zamykanie i otwieranie sekcji roboczych maszyn (na podstawie syg-

nału GPS) podczas pracy na klinach lub dojeżdżania do obrobionej

powierzchni, sprawdzi się ona w opryskiwaczach, rozsiewaczach do

nawozów, siewnikach punktowych uniwersalnych, a także sadzar-

kach do ziemniaków. ISOBUS znacznie upraszcza dokumentowanie

danych, które są kodowane w standardowym formacie ISO-XML.

W pamięci terminala sterującego pracą ciągnika zbierane są dane

dotyczące parametrów silnika i przekładni (obroty, bieg, prędkość

jazdy), pracy WOM, wydajności i czasu pracy, obrobionych hekta-

rów, zużytego paliwa, nawozów, cieczy opryskowej itp. W połączeniu

technologii ISOBUS i GPS możliwe jest dokumentowanie danych

w postaci map informacyjnych, np. plonów.

Standard ten umożliwia ponadto dwukierunkową wymianę danych

pomiędzy terminalem w ciągniku a domowym komputerem, która

może odbywać się za pomocą nośnika USB lub łączności GSM,

a także przy wykorzystaniu chmury. Ponadto do terminala pokła-

dowego mogą być przesyłane zlecenia wykonawcze i mapy apli-

kacyjne (np. zawierające wytyczne aplikacji dawek nawozów na

poszczególnych fragmentach pola).

ISOBUS oferuje szerokie możliwości dla systemów telematycz-

nych. Osoba zarządzająca parkiem maszynowym na bieżąco

jest informowana o pozycji agregatu na polu oraz ma podgląd

na aktualne parametry jego pracy, co znacznie ułatwia kontrolę

operatorów. Ponadto może wyznaczyć strefy poruszania się sprzętu

(tzw.

Geofence

), poza które operatorzy nie mogą wyjeżdżać bez

zezwolenia – po przekroczeniu ich granic wysyłane jest powiado-

mienie na telefon komórkowy lub adres e-mail. Rozwiązanie to

zapobiega nie tylko potencjalnym nadużyciom dokonanym przez

pracowników, lecz także kradzieży sprzętu.

fot. J. Skudlarski

Fot. 4. Terminale ISOBUS oferują szereg funkcji – od obsługi parametrów ciągnika

poprzez systemy jazdy automatycznej i obsługę map aplikacyjnych po archiwizowanie

danych z pracy agregatu