32

Stropy z elementów prefabrykowanych

a wycięcie w płytce górnej tylko w niewielki sposób wpływa na noś-

ność całego elementu [23].

Nowym rozwiązaniem, które dopiero wkracza na polski rynek, jest tech-

nologia Thermodeck, wykorzystująca możliwość gromadzenia ciepła

w kanałach płyt otworowych, tworząc układ naturalnej klimatyzacji.

System ten może być z powodzeniem wykorzystywany zarówno w lecie,

gdy zakumulowane w nocy chłodne powietrze jest oddawane w dzień, jak

również w zimie poprzez włączenie kanałów w system przepływu pod-

grzanego powietrza. Termoaktywny strop Thermodeck stanowi wygodną

i cichą klimatyzację, dzięki której w pomieszczeniu panują komfortowe

warunki temperaturowo-wilgotnościowe, a redukcja kosztów energetycz-

nych wynosi aż 50% w porównaniu do klasycznej klimatyzacji [24].

Warunki transportu i technologia montażu

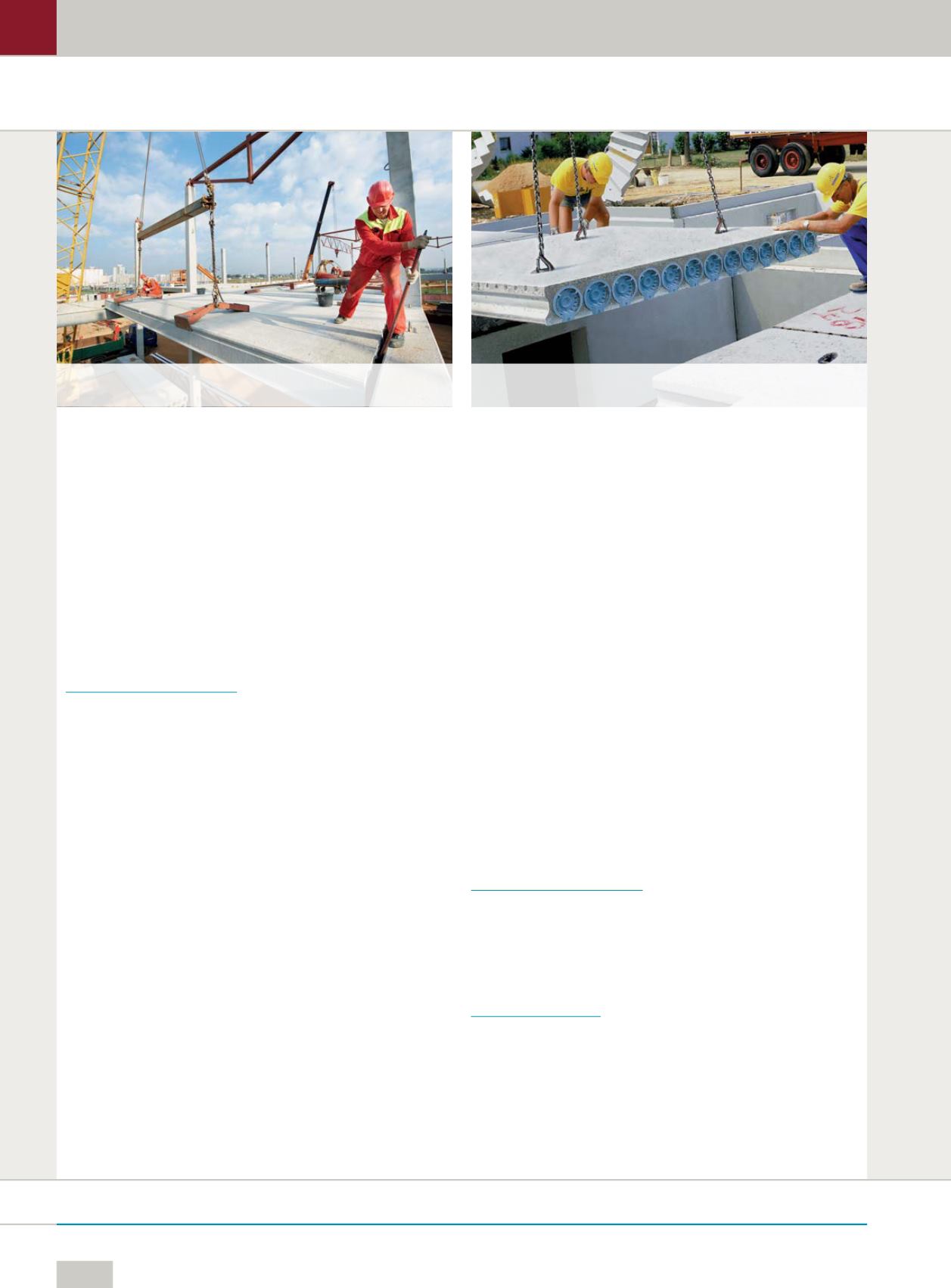

Podnoszenie prefabrykatów

Odpowiedzialne projektowanie stropów z prefabrykatów, w szcze-

gólności z elementów wielkopłytowych, wymaga skrupulatnego

przeanalizowania sposobu pracy elementu podczas transportu na

miejsce wbudowania oraz montażu/oparcia na podporach tymcza-

sowych lub docelowych. W gestii projektanta pozostaje więc wybór

i lokalizacja systemowych akcesoriów do podnoszenia i podparcia

elementu, tak aby zastosowana technologia była bezpieczna dla

ludzi znajdujących się w strefie montażu oraz samego prefabrykatu.

Poniżej przedstawiono praktyczne wytyczne dotyczące podnoszenia,

transportu i składowania prefabrykatów na przykładzie strunobeto-

nowych płyt kanałowych.

Najpowszechniejszym sposobem ich bezpiecznego podnoszenia, zarówno

w zakładzie prefabrykacji, jak również na terenie budowy, jest użycie

zestawu tzw. uchwytów nożycowych, których stalowe elementy o dłu-

gości ok. 500–600 mm zakotwia się w podłużnych, specjalnie do tego

ukształtowanych krawędziach bocznych płyty. Zawiesie to powinno

zostać zamocowane symetrycznie w odległości 200–750 mm od czoła

płyty (przewieszenie nie może być większe niż 1000 mm). Pod nim

montuje się dodatkowe łańcuchy, które stanowią zabezpieczenie awa-

ryjne. Zawiesia nożycowe są najczęściej podwieszane do sztywnego sta-

lowego trawersu, podnoszonego linami nachylonymi pod kątem nie

większym niż 60˚. Przy elementach o większej rozpiętości należy stoso-

wać schodkowy układ kilku takich stelaży, tak aby zapewnić pionowość

reakcji podporowych i redukcję wpływu składowej poziomej reakcji.

W przypadku krótszych prefabrykatów (poniżej 3 m), podnoszonych

bez trawersu, kąt rozwarcia zawiesia musi być mniejszy niż 10˚. Miejsce

zamocowania uchwytów nożycowych powinno zostać oznaczone kolo-

rem w zakładzie produkcyjnym [25].

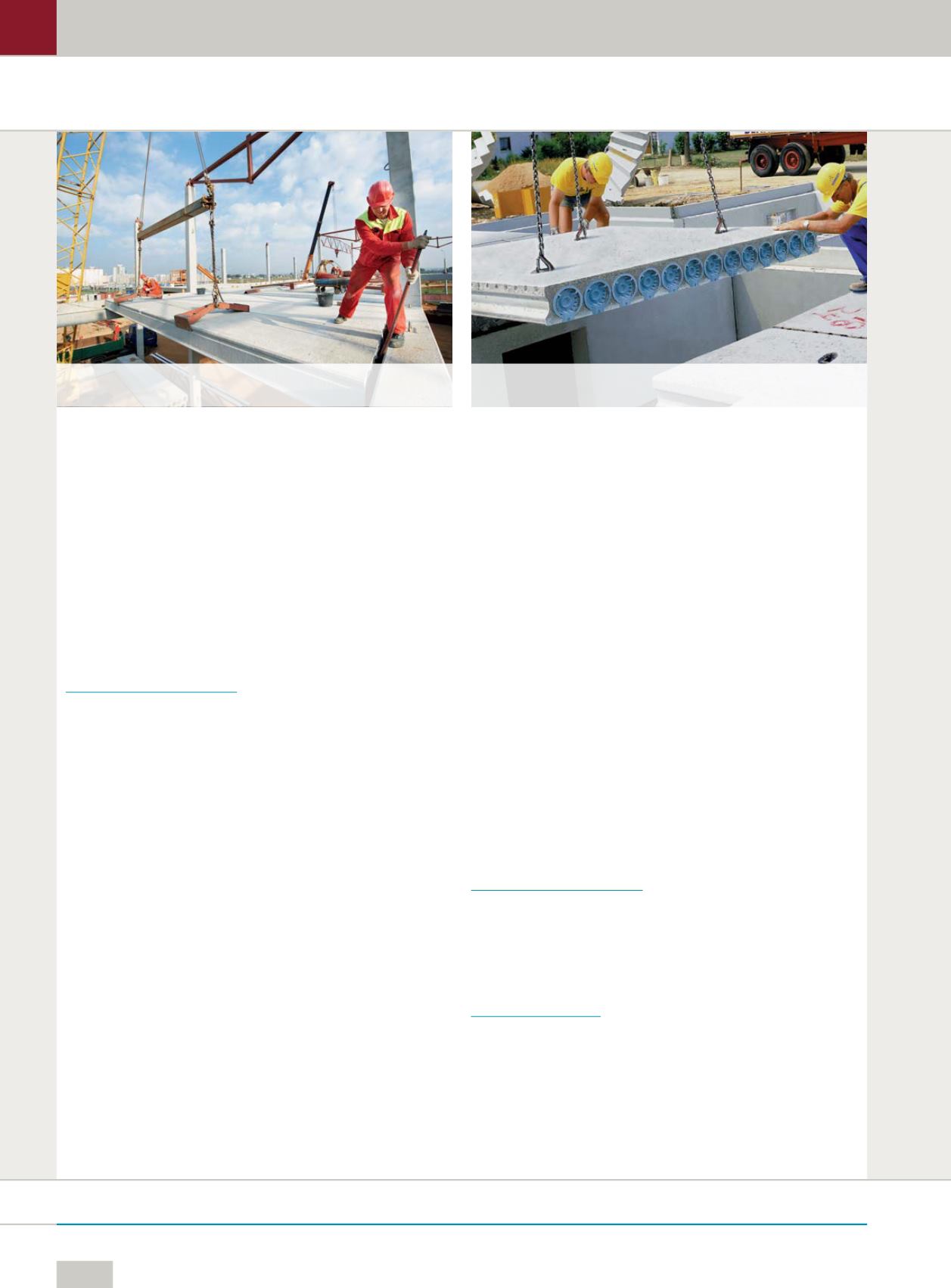

Można wskazać także inne sposoby podnoszenia prefabrykatów:

• za pomocą zawiesia dźwigowego przytwierdzonego bezpośrednio do

pary pasów okalających przekrój poprzeczny elementu, umiejscowio-

nych maks. 300 mm od czoła płyty; zaleca się, aby kąt zawiesia głów-

nego nie był większy niż 90˚;

• przy użyciu zawiesia dźwigowego zamocowanego w specjalnie przy-

gotowanych na etapie produkcji otworach; należy zwrócić szczególną

uwagę na liczbę i rozmiary otworów, tak aby osłabiając przekrój, nie

spowodowały zniszczenia elementu w czasie podnoszenia;

• wykorzystując zawiesie dźwigowe przymocowane do uchwytów hako-

wych, znajdujących się w otworach w czole płyt kanałowych;

• za pomocą uchwytów montażowych (pętli lub haków) zabetonowa-

nych w przekroju prefabrykatu na etapie jego wykonania; w płytach

kanałowych rozwiązanie to wymaga zabetonowania kanałów w obsza-

rze uchwytów; jest ono chętnie stosowane przy prefabrykatach belko-

wych lub płytowych z żebrami, np. płytach TT.

Szczególną uwagę należy zwrócić na prefabrykaty, w których wykonano

wycięcia o znacznych wymiarach lub ukosowanie w strefie podparcia.

Istotny pozostaje także aspekt zachowania bezpieczeństwa pracowni-

ków w trakcie trwania prac montażowych, odbywających się na znacz-

nych wysokościach. Niebezpieczeństwo upadku powinno być wyklu-

czone poprzez wyposażenie pracowników w uprzęże zamocowane do

uchwytów znajdujących się na słupach lub płytach.

Składowanie prefabrykatów

Prefabrykaty płytowe, takie jak płyty kanałowe, mogą być składo-

wane w stosach w zakładzie prefabrykacji lub w czasie transportu

(do 5 sztuk w zależności od wysokości) i podparte na drewnianych

krawędziakach (50/50 mm) ułożonych w osi dla odpowiedniego

przekazania obciążeń na stabilną powierzchnię gruntu i oddalonych

nie więcej niż 1 m od czoła prefabrykatu [13].

Oparcie na podporze

Prefabrykaty płytowe na odpowiedniej długości powinny być oparte na

belkach betonowych lub stalowych za pośrednictwem taśmy neopreno-

wej, o właściwej odkształcalności, która zapewni możliwość obrotu na

podporze (o charakterze przegubowym) i zabezpieczy przed uszkodze-

niem strefy podparcia. W przypadku oparcia na ścianach murowanych

należy wykonać wieniec podporowy, a prefabrykat oprzeć za pośred-

nictwem zaprawy wyrównującej o odpowiedniej wytrzymałości na ści-

skanie. Projektant powinien zwrócić szczególną uwagę na wyznaczenie

fot. Dennert

Fot. 7. Uchwyty montażowe zabetonowane w płycie systemu stropowego DX Therm

Fot. 6. Uchwyt nożycowy dla płyt kanałowych

fot. Shutterstock