Stropy z elementów prefabrykowanych

26

Wybór odpowiedniego systemu powinien być poprzedzony dokładną

analizą, uwzględniającą zarówno koszt realizacji przedsięwzięcia (mate-

riały, montaż i utrzymanie konstrukcji), jak również zapewnienie bez-

pieczeństwa i komfortu użytkowania. Czynnikiem decydującym jest

natomiast przeznaczenie obiektu, wskazujące na wymagane parametry

kształtowania przestrzeni użytkowej (rozpiętość, ograniczenie ugięć,

swobodę prowadzenia ciągów instalacyjnych) oraz zapewnienie odpo-

wiedniej nośności (przy dużych obciążeniach jak np. w halach wyso-

kiego składowania lub pod wpływem oddziaływań dynamicznych).

Właściwe określenie relacji kosztów do parametrów konstrukcji stanowi

podstawę do jej efektywnego wykonania i użytkowania z wykorzysta-

niem ww. zalet konstrukcji prefabrykowanych [5].

❘ ❘ ❘

Charakterystykawybranych stropówprefabrykowanych

Stropy płytowo-żebrowe

Powszechnym rozwiązaniem wielkopłytowych stropów z żebrami są płyty

TT (inne nazwy 2T,

П

), składające się z dwóch żeber głównych sprężo-

nych podłużnie oraz poprzecznie zbrojonych strzemionami i połączonych

cienką półką betonową (o grubości 3–8 cm), zbrojoną zgrzewaną siatką.

Stanowią one istotną alternatywę dla klasycznych monolitycznych stro-

pów płytowo-żebrowych oraz rusztowych. Wysokość przekroju poprzecz-

nego płyt TT zawiera się w granicach od 300 do 800 mm, dając tym

samymmożliwość wykonywania elementów o rozpiętości nawet do 24 m

przy dużych obciążeniach użytkowych. Standardowe prefabrykaty produ-

kowane są o szerokości 2,4 m. Płyty TT znajdują zastosowanie w budyn-

kach przemysłowych, handlowo-usługowych oraz wielopoziomowych

parkingach samochodowych. W stropach tych, w porównaniu do innych

o dużych rozpiętościach, osiąga się najmniejsze zużycie materiału [7].

Płyty TT mogą być wykonywane także jako elementy stropodachów.

Są one wówczas nieco lżejsze o zmiennym przekroju poprzecznym

(kształtujące dwuspadową połać dachową w spadku 1:40, co ułatwia

odprowadzanie wody opadowej) i niższych żeberkach, określa się je jako

płyty STT. Zaletą zastosowania tego systemu do budowy hal prefabry-

kowanych (w tzw. systemie Bashallen) jest optymalizacja wykorzystania

przestrzeni użytkowej pod stropem oraz zmniejszenie masy elementów

nawet o 60%, w porównaniu do klasycznych płyt TT, przy zachowaniu

imponujących rozpiętości – sięgających do 30 m [8].

Możliwe jest również wykonanie prefabrykatów z jednym żeberkiem

(płyty typu T) oraz elementów wielożebrowych. Obecnie zaprzestano

realizacji płyt TT w wersji czysto żelbetowej.

Stropy płytowe płaskie

Najbardziej rozpoznawalnymi stropami wielkopłytowymi, chętnie

wykorzystywanymi w budownictwie kubaturowym, są strunobetonowe

płyty otworowe rozpowszechnione pod nazwą Hollow Core lub Spiroll.

Świadczy o tym roczna światowa produkcja tych prefabrykatów, docho-

dząca do 50 mln m

2

[9]. Płyty kanałowe poszerzyły zakres kształtowania

powierzchni użytkowych, np. poprzez zmniejszenie siatki słupów i swo-

bodę umiejscowienia ścianek działowych, dając jednocześnie możliwość

zwiększania dopuszczalnych obciążeń i rozpiętości. Stropy z kanałowych

płyt strunobetonowych cieszą się dużą popularnością m.in. w wielkopo-

wierzchniowych obiektach handlowych, biurowych, wielokondygnacyj-

nych budynkach mieszkalnych i garażach wielopoziomowych. Dopusz-

czalne obciążenie tego typu stropu zależy od wysokości elementu oraz

jego rozpiętości i może wynosić nawet do 30 kN/m

2

[10].

W Polsce produkowane są prefabrykaty w zakresie nominalnych

wysokości 150–500 mm (na świecie znane są rozwiązania sięgające

ponad 700 mm) i stałej szerokości 1200 mm (dostępne są też płyty

„połówkowe” o szerokości 600 mm). Podłużne kanały w znaczący

sposób zmniejszają wagę prefabrykatu (nawet do 60% w porówna-

niu z płytami o pełnym przekroju i tej samej wysokości), obniżając

poziom zużycia betonu. Zredukowanie ciężaru własnego gwaran-

tuje ok. 30% oszczędności w zakresie wykorzystania stali sprężającej

i obniżenie kosztów całej inwestycji [9]. Strunobetonowe płyty kana-

łowe realizowane są w dwóch technologiach prefabrykacji – ekstru-

zji i slip-formingu, od których uzależniona jest geometria przekroju

poprzecznego. Elementy wykonywane podczas ekstruzji charaktery-

zują się owalnymi otworami w przeciwieństwie do niemal prostokąt-

nych kanałów powstających w technologii slip-formingu. Różnica ta

jest szczególnie widoczna w przypadku płyt o mniejszej wysokości

przekroju. Ww. sposoby produkcji uniemożliwiają stosowanie zbroje-

nia poprzecznego w postaci strzemion, stąd zapewnienie nośności na

ścinanie tego typu elementom jest kluczowym zagadnieniem projek-

towym i technologicznym [7].

Obecnie płyty kanałowe wykonuje się niemal wyłącznie jako struno-

betonowe. Przy czym płyty żelbetowe (typu Żerań, SPB) cieszą się już

zdecydowanie mniejszym zainteresowaniem z uwagi na mało atrakcyjne

rozpiętości – nieprzekraczające 6 m.

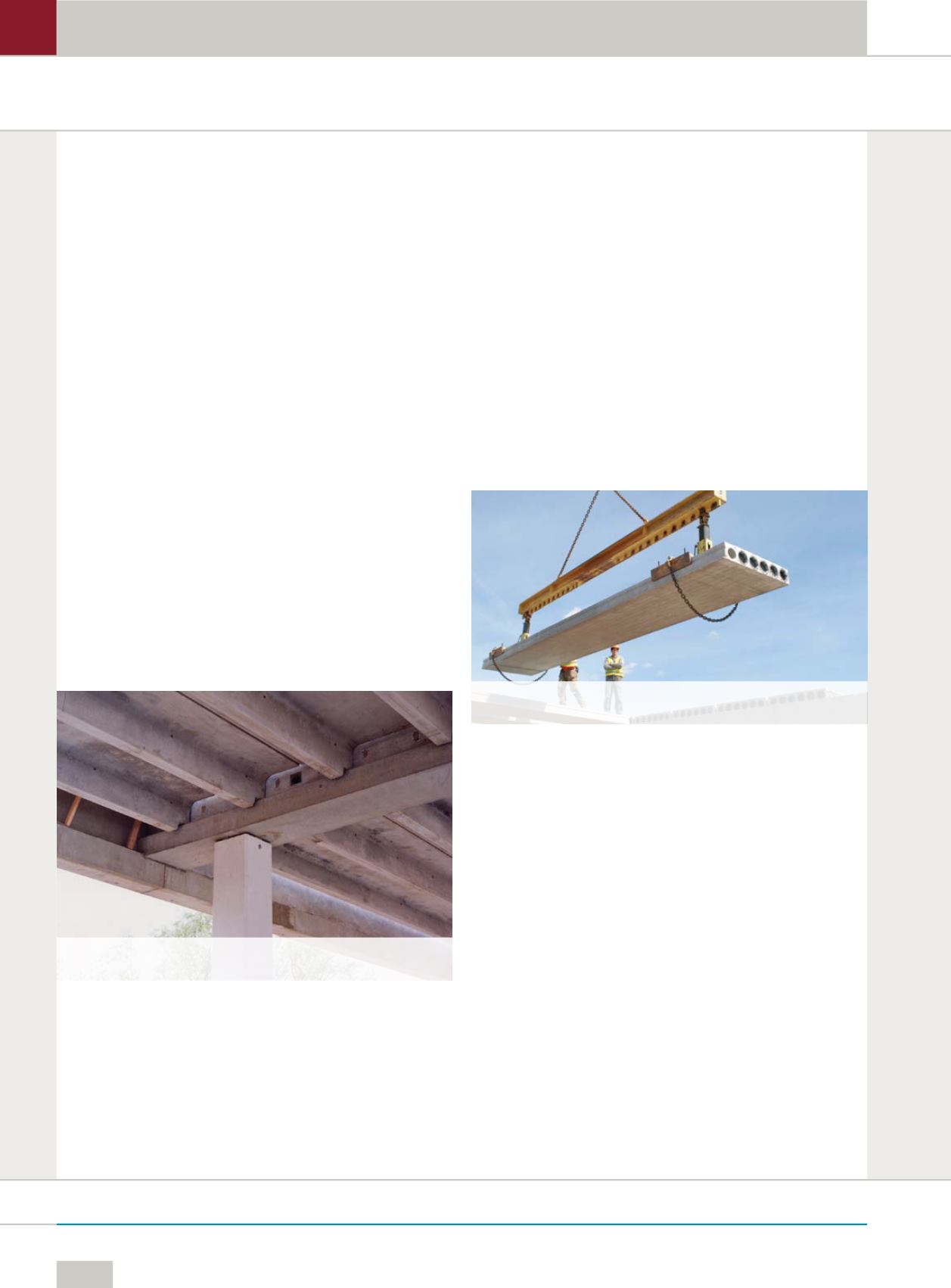

Fot. 2. Konstrukcja parkingu z prefabrykowanych płyt TT

fot. Konbet Poznań

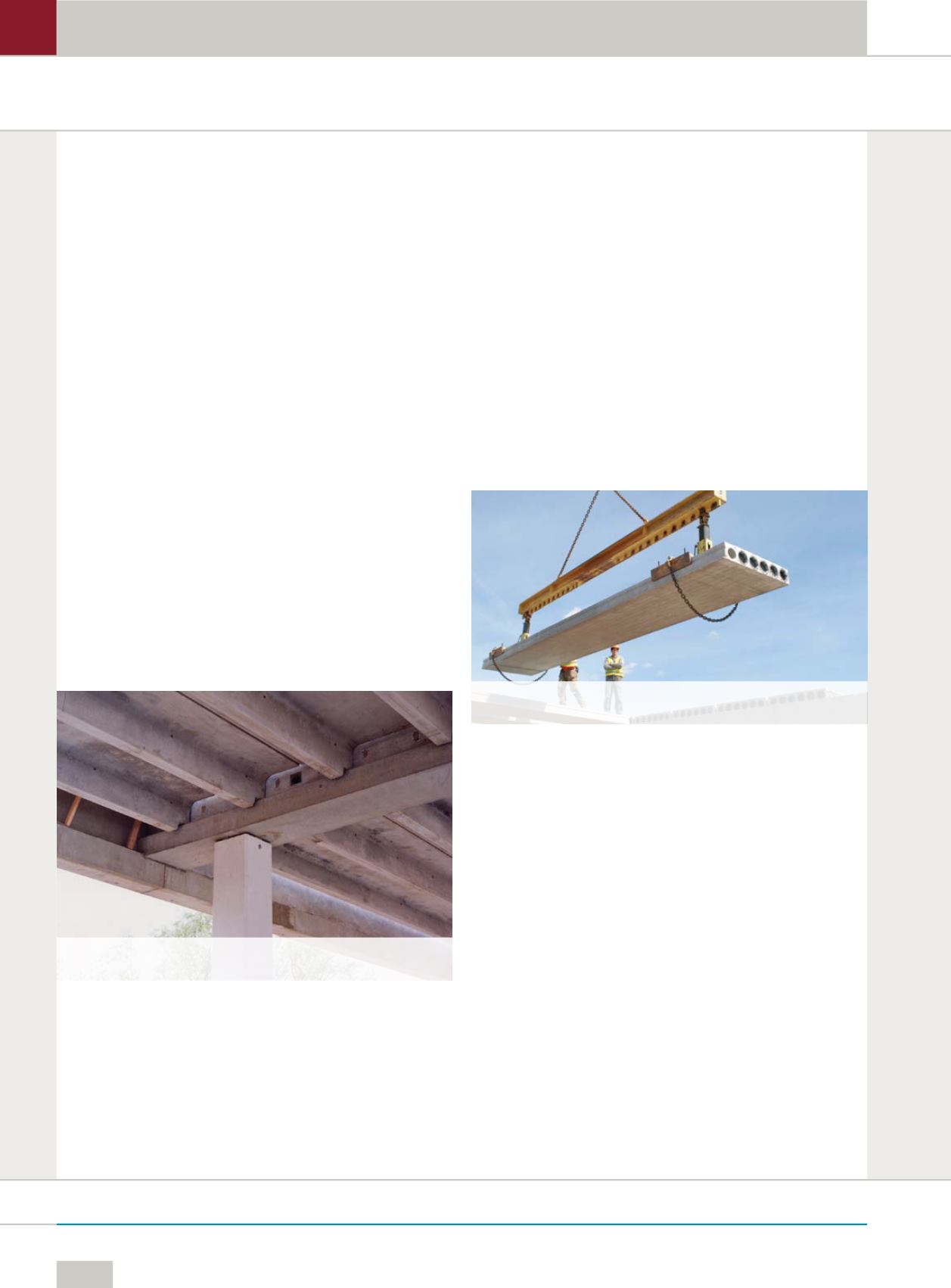

Fot. 3. Strunobetonowe płyty kanałowe dużych rozpiętości

fot. materiały seminarium Prefabrication in

Europe 2007