Stropy z elementów prefabrykowanych

28

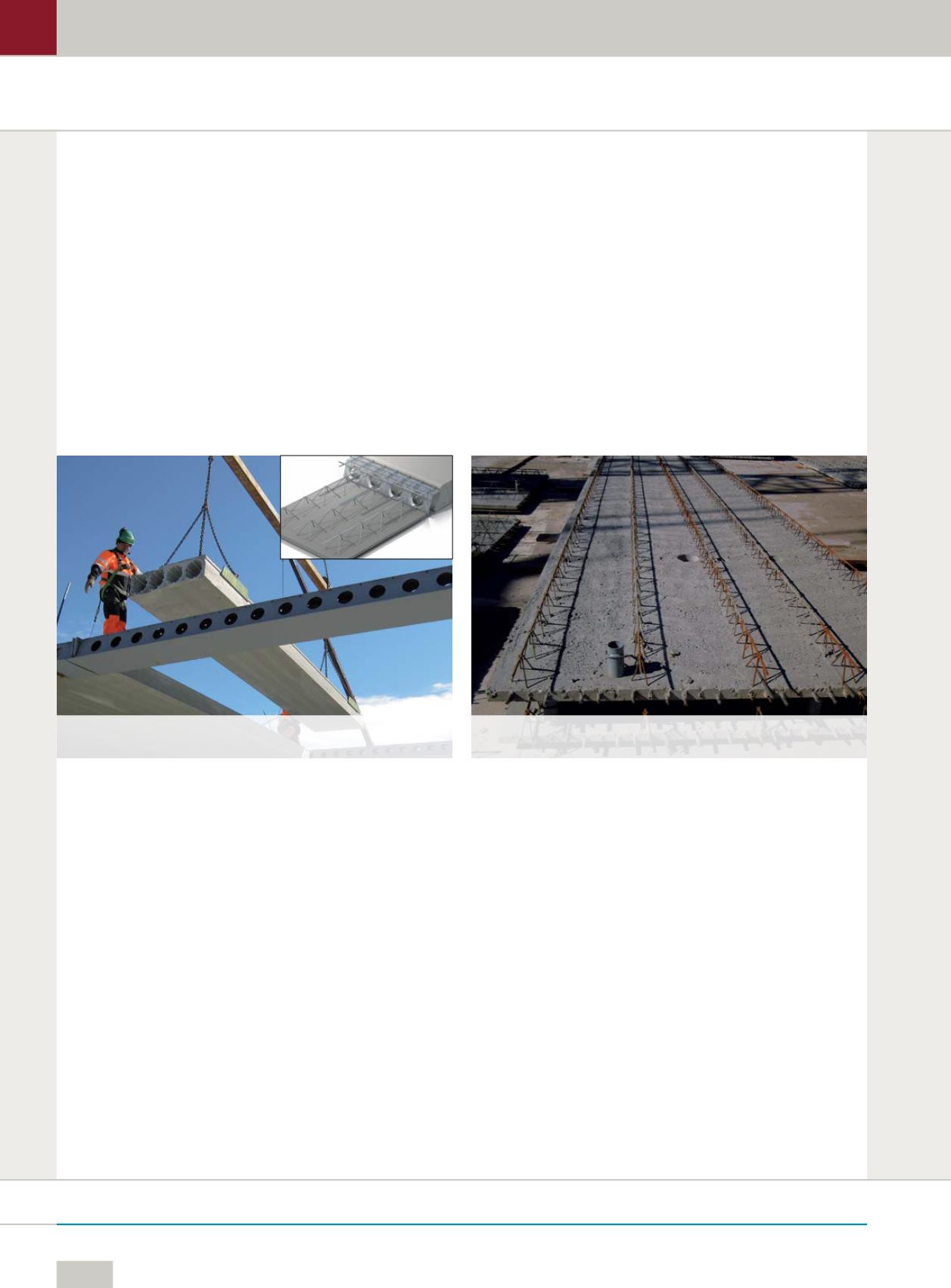

Ciekawym rozwiązaniem, funkcjonującym na polskim rynku od kilku

lat, jest stosunkowo niska stalowa belka Deltabeam

®

firmy Peikko o tra-

pezowym przekroju skrzynkowym. Została zaprojektowana tak, aby

w fazie montażu umożliwić bezpośrednie opieranie na jej półkach dolnego

pasa prefabrykowanych płyt kanałowych. Wprzeciwieństwie do wcześniej

już stosowanych stalowych belek kapeluszowych, Deltabeam

®

są wypeł-

niane betonem na etapie budowy obiektu, co sprawia, że stają się stalowo-

-betonowymi elementami zespolonymi [11]. Oprócz belki typu Delta-

beam

®

istnieje szereg innych rozwiązań konstrukcyjnych dla dźwigarów

wsporczych płyt kanałowych. Można do nich zaliczyć: kapeluszową belkę

zespoloną, stalowy przekrój dwuteowy typu IFB czy chociażby prefabry-

kowaną belkę o przekroju poprzecznym odwróconej litery T. Wszystkie

połączenia płyta-dźwigar, w których przekrój belki jest równy wysoko-

ści płyty lub nieznacznie od niej wyższy, noszą nazwę konstrukcji Slim

Floor. Ważnym zagadnieniem projektowym dla tego typu konstrukcji jest

uwzględnienie wpływu podatności dźwigara na pracę płyty kanałowej.

Możliwość jednoczesnego wykorzystania wysokiej nośności na zginanie

przy pokaźnych rozpiętościach pozwoliła w krajach Europy Zachodniej

i USA zastosować płyty kanałowe w budownictwie komunikacyjnym

(np. małe kładki i mostki). Elementy te wykorzystuje się również, jako

ściany zewnętrzne oraz moduły ekranów akustycznych [12].

Coraz częściej producenci płyt kanałowych oferują także struno‑

betonowe płyty pełne (tzw. płyty HM) o wysokościach nominal-

nych 200–300 mm i rozpiętości dochodzącej do 20 m. Brak kana-

łów pozwala na produkcję płyt o niemal dowolnej szerokości z zakresu

600–1200 mm. Pełny przekrój poprzeczny tych sprężonych elementów

generuje większy ich ciężar własny, ale gwarantuje także możliwość prze-

noszenia większych sił tnących, szczególnie obciążeń skupionych [13].

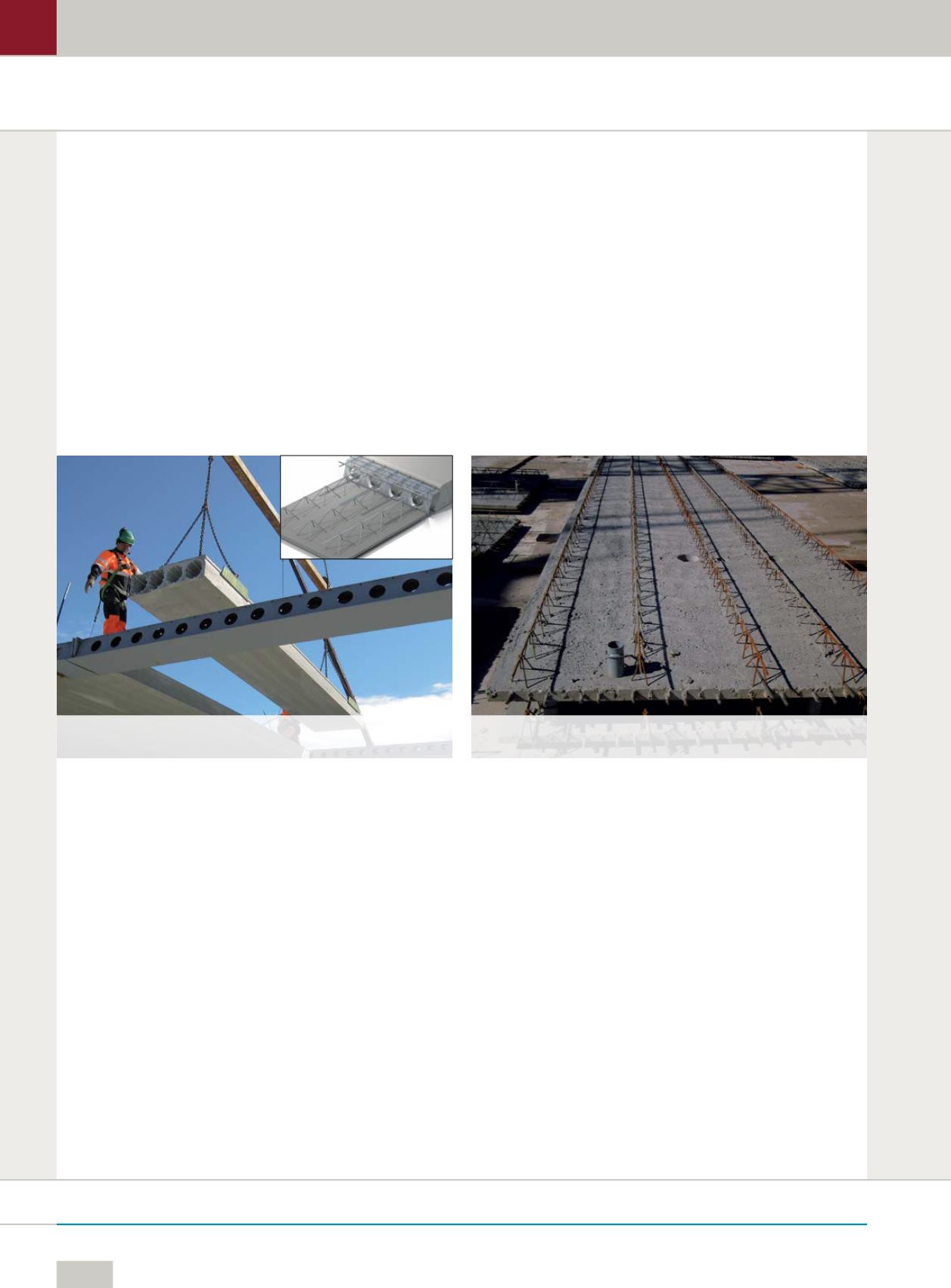

Obok prefabrykatów wielkopłytowych dużą popularnością cieszą się

także żelbetowe stropy zespolone złożone z cienkiej płytki (o grubości

od 5 do 7 cm), tzw. szalunku traconego, oraz nanoszonej na budowie

warstwy nadbetonu. Przykładami takich rozwiązań są powszechnie

stosowane w Polsce żelbetowe stropy typu filigran oraz 2K. Zbrojenie

główne prefabrykowanych płyt szalunkowych stanowią pręty podłużne,

natomiast poprzeczne odgrywa jedynie rolę zbrojenia rozdzielczego [14].

Prefabrykaty te, o szerokości 0,6–2,4 m, osiągające najczęściej rozpię-

tość do 7,8 m, traktuje się jako elementy pracujące jednokierunkowo.

Stropy noszące w Polsce nazwę 2K są odmianą konstrukcji wykony-

wanych na krzyżowo zbrojonych szalunkach traconych. W kierunku

poprzecznym do długości płyty, momenty zginające w stykach elemen-

tów przenoszone są przez układ dwóch krawędziowych belek ukrytych,

zawierających przykrawędziowe pionowe zbrojenie zespalające, połączone

siatką zbrojeniową układaną na styku płyt szalunkowych. W obydwu

rozwiązaniach w płycie prefabrykatu zatopione są prętowe kratownice

przestrzenne, które mają za zadanie usztywnić prefabrykat podczas skła-

dowania, transportu i montażu, a także stanowią zbrojenie styku na ści-

nanie podłużne (zespolenie z nadbetonem) [15]. W przypadku stropów

zespolonych na szalunkach traconych, podobnie jak w tradycyjnych pły-

tach monolitycznych, można stosować różne rozwiązania konstrukcyjne

w celu ograniczenia ich ciężaru własnego. Wwielu krajach popularne są

stropy typu Bubble Deck, mające kuliste wkładki z tworzywa sztucz-

nego. Na świecie od lat skutecznie stosowane są również rozwiązania ze

styropianowymi wkładami odciążającymi (w Polsce odmianą tego typu

stropu jest filigran PSKJ-S) [9].

Ciekawym rozwiązaniem konstrukcyjnym, opatentowanymw roku

2003 wNiemczech, jest znany pod nazwą Celtic sprężony strop płaski

z płytami kanałowymi, których końce podparte są na zintegrowanych

sprężonych podciągach monolitycznych. Płyty zaś wykonywane są wraz

z deskowaniem traconym i poprzecznym zbrojeniem zszywającym pod-

ciągu. Po ich rozmieszczeniu w osiach zintegrowanych podciągów układa

się cięgna sprężające, a następnie warstwę betonu uzupełniającego, zapew-

niającego ciągłość przenoszonych obciążeń. Górna warstwa płyty, znajdu-

jąca się na deskowaniu traconymmoże być prefabrykowana lub monoli-

tyczna. Wcelu redukcji ciężaru własnego stosuje się ponadto lekkie wkładki

styropianowe. Przestrzeń między warstwą dolną i górną może pełnić funk-

cję kanału na przewody instalacyjne. Stropy tego typu wykonuje się najczęś-

ciej do rozpiętości 10 m, przy której ich nominalna wysokość wynosi ok.

40 cm. Składa się ona z dwóch warstw – górnej i dolnej – po 10 cm każda

oraz 20 cm pustej przestrzeni między nimi [16].

Stropy gęstożebrowe

Technologia prefabrykacji znalazła również zastosowanie w realizacji stro-

pów dla mniejszych obiektów kubaturowych – użyteczności publicznej

lub budynków mieszkalnych. Obecnie w Polsce rozwinęły się systemy

gęstożebrowych stropów belkowo-pustakowych, w których belki są ele-

mentami prefabrykowanymi, żelbetowymi lub sprężonymi. Zaletą tej

fot. Peikko Polska

Fot. 4. Belka zespolona Deltabeam®

Fot. 5. Prefabrykowany strop typu filigran

fot. Przedsiębiorstwo Budowlano-Montażowe Scanbet