Materiały do produkcji prefabrykatów betonowych

20

Keramzytobeton

– jest coraz częściej wykorzystywany ze względu

na dobrą izolacyjność cieplną, akustyczną i ognioodporność. Jego

głównym składnikiem jest lekkie kruszywo ceramiczne – keramzyt

– otrzymywane przez wypalanie łatwo pęczniejących glin w piecach

obrotowych w temperaturze 1200°C bez domieszki jakichkolwiek

szkodliwych substancji. Z keramzytobetonu można wykonywać

elementy o różnych kształtach i wymiarach (popularne są domy ze

ścian prefabrykowanych), które, co istotne, nie wymagają specjalne-

go wykończenia, np. tynkowania.

Cementy stosowane w prefabrykacji betonowej powinny przede

wszystkim charakteryzować się szybkim przyrostem wytrzymało-

ści wczesnej, co pozwoli na bezpieczne rozformowanie, paletyzo-

wanie i transportowanie elementów. Zazwyczaj wykorzystywane są

cementy portlandzkie, wieloskładnikowe, o wysokiej klasie wytrzy-

małości (zwykle 42,5R, N lub 52,5R), krótkim czasie wiązania oraz

wysokim cieple hydratacji. Istotny jest także sposób układania mie-

szanki betonowej oraz warunki zapewnione na czas prac (właściwa

pielęgnacja, temperatura w hali). Trzeba również uwzględnić wpływ

zastosowanego cementu na urabialność mieszanki betonowej. Nie-

którzy producenci oferują wyroby przeznaczone do prefabrykatów,

charakteryzujące się określonymi parametrami, a także wyjątko-

wymi cechami, np. fotokatalitycznymi (cement taki zawiera nano-

krystaliczny dwutlenek tytanu TiO

2

), dzięki którym powierzchnia

betonu ma właściwości samoczyszczące.

x x x

Dobór składnikówmieszanki

Składniki mieszanki betonowej do produkcji prefabrykatów dobiera

się, biorąc przede wszystkim pod uwagę określone w projekcie

wymagane wytrzymałości (klasę betonu, przewidywane obciąże-

nia), wymiary i poziom skomplikowania kształtu elementu, a także

jego przeznaczenie, w tym klasy ekspozycji, określające narażenie

betonu na działanie agresji środowiskowych w czasie eksploatacji

obiektu. Istotny jest także stopień zbrojenia oraz warunki i możli-

wości wytworzenia prefabrykatu. Wybór metody produkcji zależy

m.in. od wielkości formowanego elementu oraz rodzaju rozwią-

zania konstrukcyjnego i materiałowego. Prefabrykaty o znacznej

masie i wymiarach produkowane są metodą stacjonarną, natomiast

mniejsze – potokowo-stacjonarną.

Mieszanka betonowa może być wprowadzana do formy np. za pomocą

kosza zasypowego. Sposób jej zagęszczania (np. przy użyciu wibrato-

rów lub stołów wibracyjnych) zależy od kształtu elementu oraz jego

wielkości, a także od rodzaju zastosowanego betonu. Konieczność

zagęszczania można wyeliminować, stosując mieszankę samozagęsz-

czalną. Jeśli potrzeba, by element w szybkim czasie osiągnął wysoką

wytrzymałość, mieszankę betonową można poddać obróbce cieplnej.

Jest to istotne np. przy wykonywaniu elementów sprężonych, kiedy

beton musi w jak najszybszym czasie uzyskać możliwość przenoszenia

obciążeń od sprężenia.

Obecnie wytwórnie prefabrykatów wyposażone są w sterowane

komputerowo systemy dozowania i mieszania składników oraz kon-

troli mieszanki betonowej podczas jej wytwarzania, co zdecydowa-

nie ułatwia i usprawnia proces produkcji, a także zapewnia wysoką

jakość wyrobów.

Rola domieszek i dodatków stosowanychwprodukcji prefabry-

katówbetonowych

Mieszanka betonowa, z której wytwarzane są prefabrykaty

powinna mieć określone właściwości. Przede wszystkim bar-

dzo dobrą urabialność i odpowiednią konsystencję, umożliwiającą

dokładne wypełnienie formy i otulenie zbrojenia przy użyciu zało-

żonej metody zagęszczania. Istotny jest również precyzyjnie okre-

ślony i stały współczynnik w/c (wody do cementu) oraz odporność

składników na segregację podczas zagęszczania – wówczas mie-

szanka zostaje skutecznie odpowietrzona. Jej właściwe zagęszczenie

powinno zapewnić obniżenie jej porowatości oraz wzrost gęstości

fot. Betomax Polska

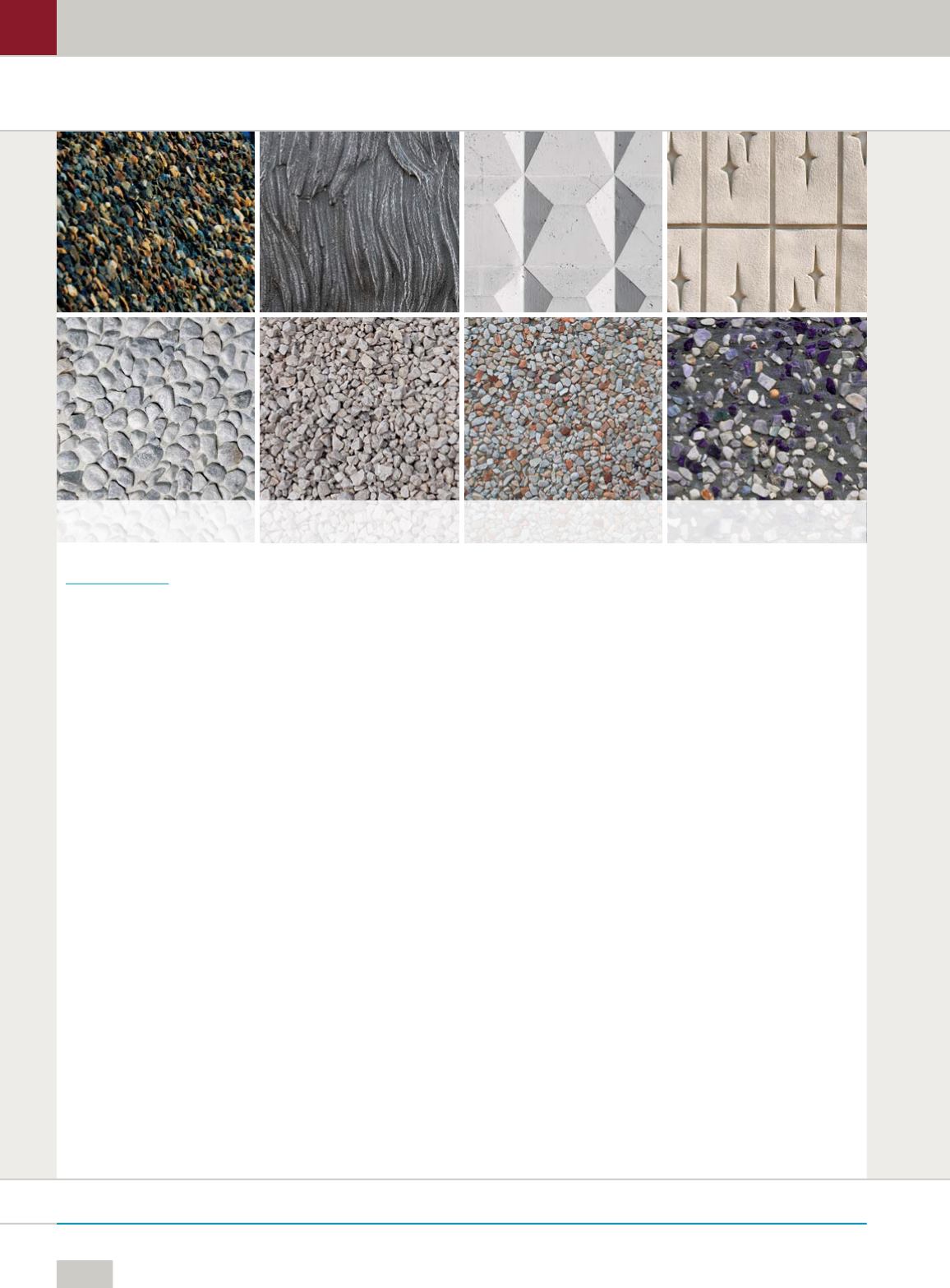

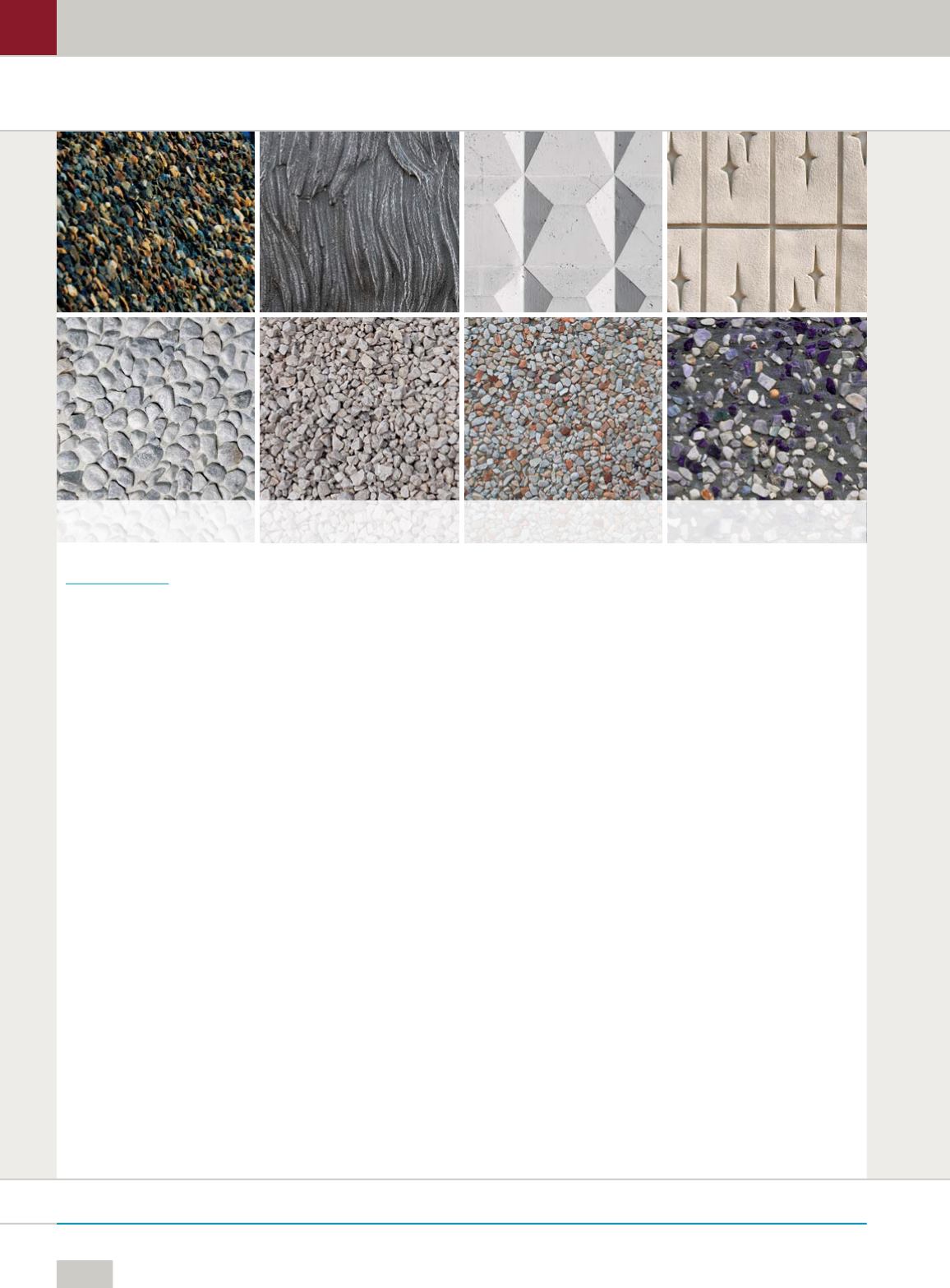

Fot. 1. Przykłady faktur betonu architektonicznego

fot. Thinkstock (7)