16

Wpływ zastosowania prefabrykatów betonowych na proces budowlany

nie węzłów) koniecznych do usztywnienia budynku na każdym etapie

montażu, a także uwzględnić czas osiągania przez betony i zaprawy

monolityczne wymaganych wytrzymałości. Zależności te należy wziąć

pod uwagę podczas projektowania kolejności i tempa prac oraz dostaw

elementów. Montaż prefabrykatów odbywa się przy użyciu żurawi

samojezdnych lub wieżowych (fot. 4). Wymaga to położenia nacisku na

przestrzeganie przepisów związanych z zapobieganiem nieszczęśliwym

wypadkom podczas montażu. Realizacja pozostałych robót budowla-

nych w obszarze zasięgu pracy żurawia jest niedopuszczalna. Kierownik

budowy musi uzgodnić wykonanie wszystkich prac, tak by uniknąć

zagrożeń oraz wzajemnych kolizji podczas prowadzonych działań.

x x x

Wpływ zastosowania prefabrykatów na koszty reali-

zacji inwestycji

Technologia wznoszenia obiektu budowlanego ma kluczowy wpływ na

koszty realizacji. Parametrem krytycznym z punktu widzenia pono-

szonych kosztów prac jest czas ich trwania. W przypadku zastosowa-

nia prefabrykatów ulega on skróceniu z uwagi na montaż konstrukcji

z gotowych elementów, co eliminuje przerwy technologiczne na dojrze-

wanie betonu oraz pozwala, w znacznym stopniu, na uniezależnienie

harmonogramu prac od warunków atmosferycznych.

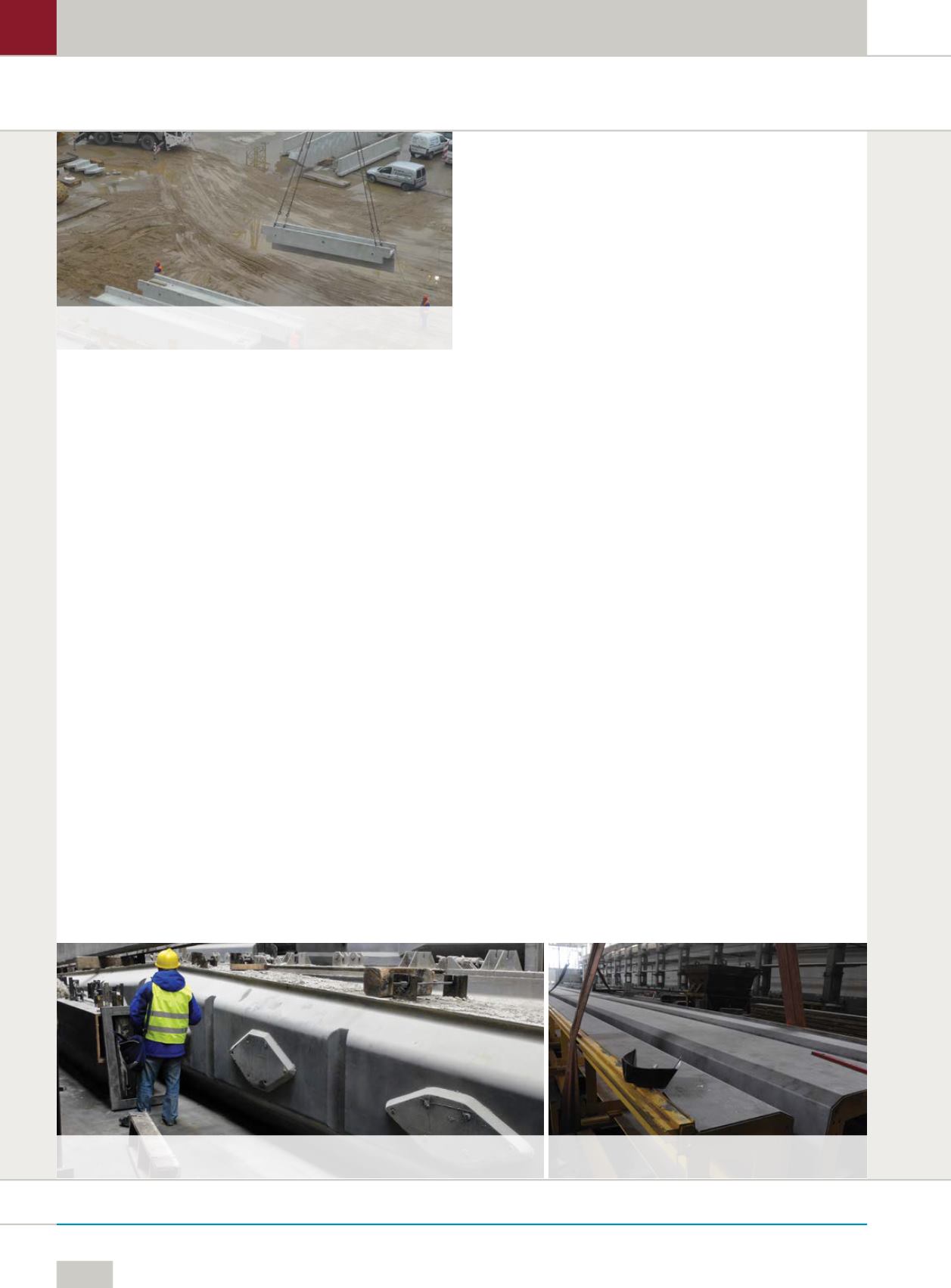

W technologii prefabrykacji zdecydowany wpływ na koszt budowy

mają formy do wykonywania elementów. Nie tylko nadają im kształtu,

ale decydują o estetyce i jakości powierzchni oraz technologii i precy-

zji wykonania (fot. 5). W zależności od stopnia skomplikowania koszt

kompletu form może sięgać od 40 do 80% wartości wyposażenia linii

produkcyjnej lub stanowić nawet około 70% kosztów produkcji ele-

mentu. Wobec tego projektowane są w taki sposób, aby maksymalnie

upraszczać proces formowania, składania i rozkładania. Cechują się

także znaczną trwałością. Innym, niezależnie stosowanym, sposobem

obniżenia kosztów realizacji jest modularyzacja konstrukcji i w pewnym

zakresie jej typizacja. Przez typizację należy rozumieć ujednolicenie

i uproszczenie tworzenia obiektów przemysłowych (hal produkcyjnych,

magazynowych, handlowych), inżynierskich (belek mostowych, przepu-

stów), rzadziej budynków mieszkalnych. Stosowanie powtarzalnych ele-

mentów budowlanych stwarza możliwości przemysłowego ich wytwa-

rzania, a co za tym idzie pozwala zmniejszyć koszty inwestycji poprzez

obniżenie wydatków związanych z produkcją (np. form). Modularyzacja

konstrukcji charakteryzuje się znacznym stopniem autonomiczności

poszczególnych jej części pod względem możliwości zamocowania lub

zdemontowania prefabrykatów bez naruszania pozostałych elemen-

tów, co również może być przesłanką do obniżenia kosztów rozbiórki

lub modernizacji. Modularyzacja i typizacja nie ograniczają jednakże

dowolności kształtowania przestrzeni, co jest istotną zaletą elastycz-

nych systemów nowoczesnej prefabrykacji. W zakładach produkcyj-

nych możliwa jest realizacja elementów w zasadzie o dowolnej geometrii

i kształcie. Wykorzystanie technologii sprężania oraz stali i betonów

o wysokich parametrach wytrzymałościowych pozwala na projekto-

wanie i wykonywanie elementów o dużych rozpiętościach (np. belek

z betonu sprężonego osiągających 42 m), co z kolei przekłada się na

dużą, nieograniczoną słupami powierzchnię, którą można zagospodaro-

wać w dowolny sposób.

Istotną częścią kosztów elementu prefabrykowanego jest również jego

transport. Odgrywa on tym większą rolę, im znaczniejsza jest odległość

oraz gabaryty elementu (fot. 6). Z uwagi na powyższe wskazana jest

optymalizacja drogi przejazdu oraz rodzaju wykorzystywanego środka

transportu (kołowy, kolejowy, wodny). W praktyce zaś takie wielkości

prefabrykatów dostosowuje się do zakresu wymiarów i masy transpor-

tów dopuszczalnych w ruchu drogowym bez dodatkowych zezwoleń.

Coraz większego znaczenia nabiera tzw. „montaż z kół”, czyli bezpo-

średnio ze środka transportowego. Taki rodzaj organizacji budowy sto-

sowany jest tylko w uzasadnionych przypadkach, z uwagi na większe

koszty przestoju pojazdów i brak elastyczności w kolejności montażu.

Doskonale sprawdza się, gdy na placu budowy brakuje miejsca na skła-

dowanie elementów, np. przy gęstej zabudowie miejskiej.

W zakresie konstrukcji prefabrykowanych przemysł budowlany

zwraca szczególną uwagę na zgodność produktów z normami oraz

systemami zapewnienia jakości. Kontrola przebiegu produkcji na

etapie przygotowania, wykonywania i odbioru elementów minimali-

zuje możliwość pomyłki i przekłada się na wysoką jakość wyrobów,

która w połączeniu z reżimem technologicznym zapewnia produktom

podwyższone parametry eksploatacyjne. Aktualnie wyeliminowane

zostały również najsłabsze strony „starej” prefabrykacji, np. powszech-

nie stosowane są nowoczesne, trwałe złącza elementów.

fot. G. Adamczewski

Fot. 4. Montaż elementów prefabrykowanych na Stadionie Narodowym w Warszawie

fot. G. Adamczewski (2)

Fot. 5. Zróżnicowane kształty i konstrukcje form stosowanych w prefabrykacji