24

metody cyfrowej fabrykacji

abc specjalisty

warsztat architekta

robotyki, wcześniej znanej z procesów produkcyjnych w bran-

ży motoryzacyjnej, a w ostatnich latach rewolucjonizującej

warsztat fabrykacji w dziedzinie architektury ze względu na

możliwość użycia różnego rodzaju narzędzi w zależności od

metody obróbki materiału, co zostanie jeszcze poruszone

w dalszej części artykułu.

Niewątpliwie metody subtraktywne stanowią cyfrową kon-

tynuację tradycji rzemieślniczych, będących źródłem inspi-

racji. Wykorzystuje się ich doświadczenie, rozszerzając je

o zaawansowane narzędzia projektowe i automatyczny proces

produkcji. Liczba realizacji z zastosowaniem metod subtrak-

tywnych, zarówno w skali budynków, jak i w formie ekspery-

mentalnych pawilonów, wskazuje na ich niewątpliwy rozwój

oraz pozwala stwierdzić, że przez wiele dekad będzie stanowić

główne narzędzie cyfrowej fabrykacji w dziedzinie architektury.

Metody addytywne

Kolejną kategorią fabrykacji są metody addytywne, które

w prosty sposób można nazwać odwrotnym procesem do

metod subtraktywnych. Na skutek obniżenia cen urządzeń

i kosztów produkcji wykorzystujących pierwsze z nich nastąpił

wzrost ich popularności – mowa tutaj o druku trójwymiaro-

wym. Warto również wspomnieć, że intensywność pojawiania

się kolejnych „przełomowych” metod zastosowania druku 3D,

nie wynika ze względnie niedawnego wynalezienia tej techno-

logii, a z wygaśnięcia jej patentów w ostatnich latach; pierwsza

z technologii addytywnych powstała już w roku 1984, kiedy

opatentowano stereolitografię. Sam proces produkcji z wyko-

rzystaniem metod addytywnych polega na stopniowym, pre-

cyzyjnym nanoszeniu kolejnych warstw materiału. Urządzenia

stosowane w druku trójwymiarowym, zasadniczo nie różnią

się konstrukcją, sterowaniem czy procesem programowania

od frezowania wspomaganego numerycznie. Ruch odbywa

się poprzez uprzednio zaprogramowaną sekwencję ruchów

głowicy drukującej, w odpowiednich punktach nanoszącej

kolejne warstwy materiału. W kontekście fabrykacji elementów

architektonicznych można mówić o dwóch kwestiach, które

pozwalają wskazywać druk trójwymiarowy jako technologię

przyszłości w budownictwie. Pierwszą z nich jest możliwość

produkcji elementów o dowolnej geometrii, co w przypadku

praktyki architektonicznej oznacza pełną swobodę projektową,

wolną od zmian w projekcie ze względu na ograniczenia pro-

cesu produkcji. Druk trójwymiarowy, w przeciwieństwie do

metod subtraktywnych, nie generuje odpadów materiałowych,

Drugim bardzo popularnym sposobem tworzenia elementów

architektonicznych, opartym na metodzie subtraktywnej, jest

panelizacja. Poprzez odpowiednią teselację komputerowo

wymodelowanej powierzchni można ją odtworzyć z mniej-

szych elementów. Niewątpliwą zaletę cyfrowego wytwarzania

stanowi możliwość frezowania zarówno elementów powta-

rzalnych, jak i unikatowych, bez zwiększenia kosztów pracy

urządzenia, co w kontekście panelizacji pozwala na fabrykację

dowolnych form geometrycznych. Zaawansowane, krzy-

woliniowe powierzchnie, niezwykle popularne w ostatnich

latach z powodu upowszechnienia metod cyfrowej fabrykacji

oraz rozwój oprogramowania dla architektów, stanowią

jednak wyzwanie przestrzenne i organizacyjne w trakcie

procesu montażu ze względu na wiele podobnych elemen-

tów. Niezwykle istotną kwestią w przypadku panelizacji

krzywoliniowych powierzchni jest wybór odpowiedniego

kształtu paneli, mający wpływ na koszt fabrykacji oraz stopień

odwzorowania projektowanej geometrii. W przypadku ele-

mentów trójkątnych podział powierzchni jest bardzo prosty,

ponieważ panele są płaskie, co umożliwia ich wyfrezowanie

z arkuszy materiału, jednak przy zwiększaniu liczby kątów

paneli powierzchnia wymaga optymalizacji w celu uzyskania

wspólnej płaszczyzny. Przykładem architektonicznym, znako-

micie ilustrującym zarówno piękno, jak i wyzwania fabrykacji

stosunkowo prostej na pierwszy rzut oka formy, jest pawilon

Landesgartenschau Exhibition Hall w mieście Stuttgart. Obiekt

został zrealizowany w celu przedstawienia potencjału projek-

towania komputacyjnego oraz wykorzystania robotyki w dzie-

dzinie fabrykacji lekkich konstrukcji drewnianych, pod prze-

wodnictwem Achim Menges z Institute for Computational

Design (ICD). Pawilon został zbudowany w ciągu czterech

tygodni i składał się z 243 niepowtarzalnych, sześciokątnych

paneli, których wytworzenie wymagało zastosowania kom-

putacyjnych technik projektowych w celu optymalizacji formy

oraz przygotowania plików do fabrykacji. Warto również

wspomnieć, że pomimo atrakcyjności wizualnej zoptymalizo-

wany kształt pozwolił na odpowiednie rozłożenie sił i wyko-

rzystanie paneli o grubości poniżej 5 cm. Zrezygnowano

z użycia dodatkowych elementów łączących panele, które

zastąpiono precyzyjnym wycięciem ich krawędzi w kształt

umożliwiający zazębianie się sąsiednich modułów. Ze względu

na geometrię połączeń zdecydowano się na wykorzystanie

manipulującego wrzecionem ramienia o sześciu osiach swo-

body. Wspomniane rozwiązanie jest przykładem zastosowania

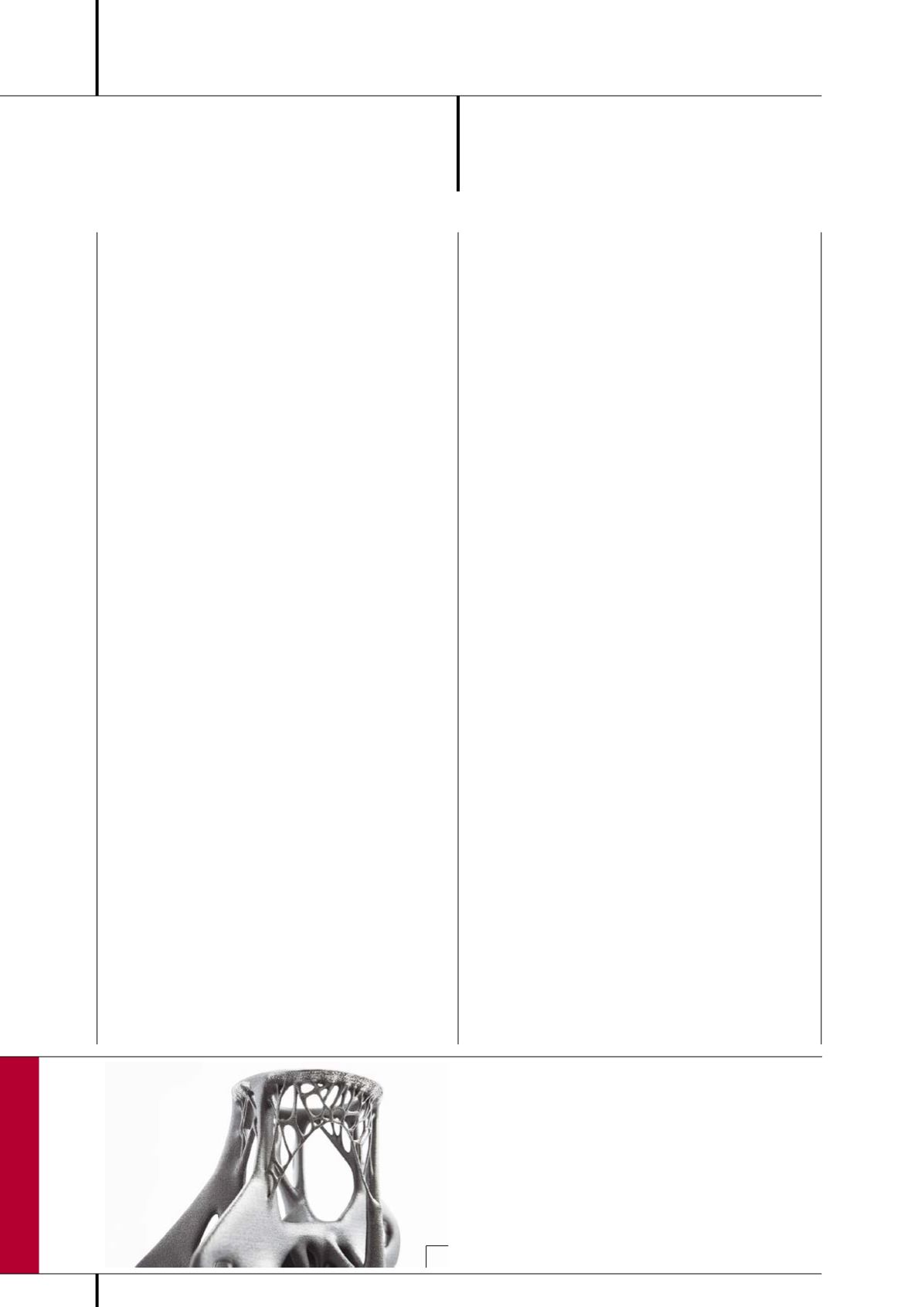

4.

Węzeł konstrukcyjny z wykorzys-

taniem technologii druku 3D, fot.

4