Hale Przemysłowe 2018

71

Artykuł promocyjny

Flowcrete Polska prezentuje

Przerwy robocze i dylatacje przeciwskurczowe są w większości przypadków

niezbędnym elementem podłoża betonowego. Mimo rosnącej popularno-

ści rozwiązań posadzkowych eliminujących tego typu spoiny ich cena oraz

wymagania technologiczne sprawiają, że przeważająca większość użyt-

kowników decyduje się na klasyczny podział posadzki siatką dylatacyjną.

Niezależnie od technologii wykonania zjawisko kurczenia się betonu

może zachodzić przez długi czas, nawet kilku lat. Kluczowe znaczenie ma

90 pierwszych dni od ułożenia i zatarcia mieszanki betonowej. Okres ten

zazwyczaj pokrywa się z innymi robotami prowadzonymi na budowie, dla-

tego aby zapobiec gromadzeniu się brudu i wilgoci w szczelinach dylata-

cyjnych wykonawcy starają się je jak najwcześniej zabezpieczyć. Jednak

jest to możliwe po minimum 28 dniach od ułożenia i zatarcia posadzki.

x x x

Uszczelniacze poliuretanowe

Do wypełniania dylatacji powszechnie używane są kity poliuretanowe.

Przede wszystkim zabezpieczają one szczeliny przed wilgocią i zanie-

czyszczeniami. Są bardzo plastyczne, a wymagany do prawidłowej pracy

w szczelinie prostokątny przekrój uszczelnienia uzyskiwany jest poprzez

podparcie elastycznym sznurem polietylenowym, co wpływa również na

ograniczone zużycie materiału. Mimo to duża część szczelin dylatacyjnych

dość szybko ulega spękaniom, złuszczeniom i uszkodzeniom krawędzi,

czemu często towarzyszy odspajanie się materiałów uszczelniających od

ścianek dylatacji. Czasami wynika to z błędu ludzkiego – niewprawnej apli-

kacji, złego przygotowania podłoża czy zbyt wczesnego wypełnienia szcze-

liny. Równie często jednak przyczyną jest niska jakość użytych materiałów

oraz ich zły dobór do występujących w obiekcie obciążeń mechanicznych.

Parametrem najczęściej branym pod uwagę przy wypełnianiu dylatacji jest

elastyczność materiału. Kity poliuretanowe zazwyczaj odznaczają się roz-

ciągliwością wzdłużną >300, a nawet >600%. Szczeliny dylatacyjne pra-

cują przede wszystkim w kierunku poprzecznym i taka „zdolność pracy”

zawiera się zazwyczaj w przedziale 25–35% szerokości początkowej mate-

riału uszczelniającego. Ponadto uszczelniacze poliuretanowe nie stano-

wią żadnego podparcia mechanicznego. Najczęściej wypełniają spoiny

do gł. 5–10 mm, a pod nimi znajduje się tylko sznur dylatacyjny i pusta

przestrzeń. Przy tak wykonanej szczelinie, gdy jedynym obciążeniem prze-

noszonym przez uszczelniacz jest ruch płyt betonowych oraz pieszy, nie

powinny wystąpić problemy eksploatacyjne. Gdy pojawia się dodatkowo

nacisk punktowy kół wykonanych z twardego tworzywa, wysoka elastycz-

ność materiału wypełniającego staje się problemem. Takie obciążenie

jest zazwyczaj na tyle silne, że koła zapadają się w poddające się naci-

skowi wypełnienie, przejeżdżając przez dylatację, uderzają o krawędzie jej

ścian. Można temu w pewnym stopniu zapobiec, fazując obrzeża spoin,

jednak w konsekwencji koła pojazdów będą się jeszcze głębiej zapa-

dały. Prędzej czy później odbije się to na budżecie remontowym wyko-

nawcy (świadczącego naprawy gwarancyjne) lub użytkownika (w okre-

sie pogwarancyjnym).

Cena robocizny i materiałów potrzebnych do zrealizowania naprawy to

tylko część kosztu. Duże będą również straty finansowe związane z wyłą-

czeniem z ruchu części zakładu na czas remontu. Nie wolno także zapo-

minać o konieczności serwisowania wózków, których koła będą się zuży-

wały szybciej na zapadających się dylatacjach.

x x x

Masy zalewowe

Rozwiązaniem powyższego problemu są zalewowe masy epoksydowe

i wypełniacze polimocznikowe m.in. EUCO QWIKjoint UVR.

Tego rodzaju wypełnienie zalewa dylatacje

„

do dna

”

i wykańcza je równo

z podłożem. Dzięki temu oraz dużej twardości materiału zjawisko zapa-

dania się kół w szczelinach zostaje zminimalizowane. Nawet w przypadku

powstania niewielkich spękań na krawędzi styku wypełnienia z betonem

(o gr. <1 mm), materiał ten stanowi mocne podparcie dla boków dylata-

cji chroniąc krawędzie przed uszkodzeniami.

Dodatkowo wypełnienia polimocznikowe szybko się utwardzają, pozwala-

jąc na wznowienie ruchu już po dwóch godzinach od aplikacji materiału.

Ponadto mają zdolność wiązania nawet w ujemnych temperaturach.

Zużycie materiału aplikowanego w pełnym przekroju dylatacji jest więk-

sze niż w przypadku kitu poliuretanowego, ale rozwiązanie to generuje

też oszczędności – nie wymaga gruntowania ani taśm maskujących.

Metoda ta jest dużo łatwiejsza i szybsza w obróbce końcowej, jednak przy

jej stosowaniu należy zwracać uwagę, aby aplikacja, ze względu na niż-

szą rozszerzalność poprzeczną materiału, odbywała się w jak najpóźniej-

szym okresie dojrzewania betonu.

x x x

Profesjonalne rozwiązania Flowcrete

Beton wymaga wyboru odpowiedniej technologii w ramach prac wyko-

nawczych, naprawczych i renowacyjnych. Firma Euclid Chemical, repre-

zentowana w Europie Środkowo-Wschodniej przez Flowcrete Polska, ofe-

ruje wiele rozwiązań przeznaczonych do naprawy, ochrony i renowacji

posadzek betonowych, a także materiałów naprawczych i uszczelniających

do dylatacji. Wysoko wykwalifikowani pracownicy działu technicznego

i handlowego służą swoją wiedzą i doświadczeniem przy wyborze odpo-

wiedniego systemu. Zapewniają indywidualne podejście do każdego pro-

jektu, a w razie potrzeby na bieżąco modyfikują receptury i opracowują

nowe rozwiązania, aby w pełni dopasować końcowy produkt do obciążeń

występujących w konkretnym obiekcie i spełnić oczekiwania klienta.

Ochrona i naprawa szczelin

dylatacyjnych w posadzkach

przemysłowych

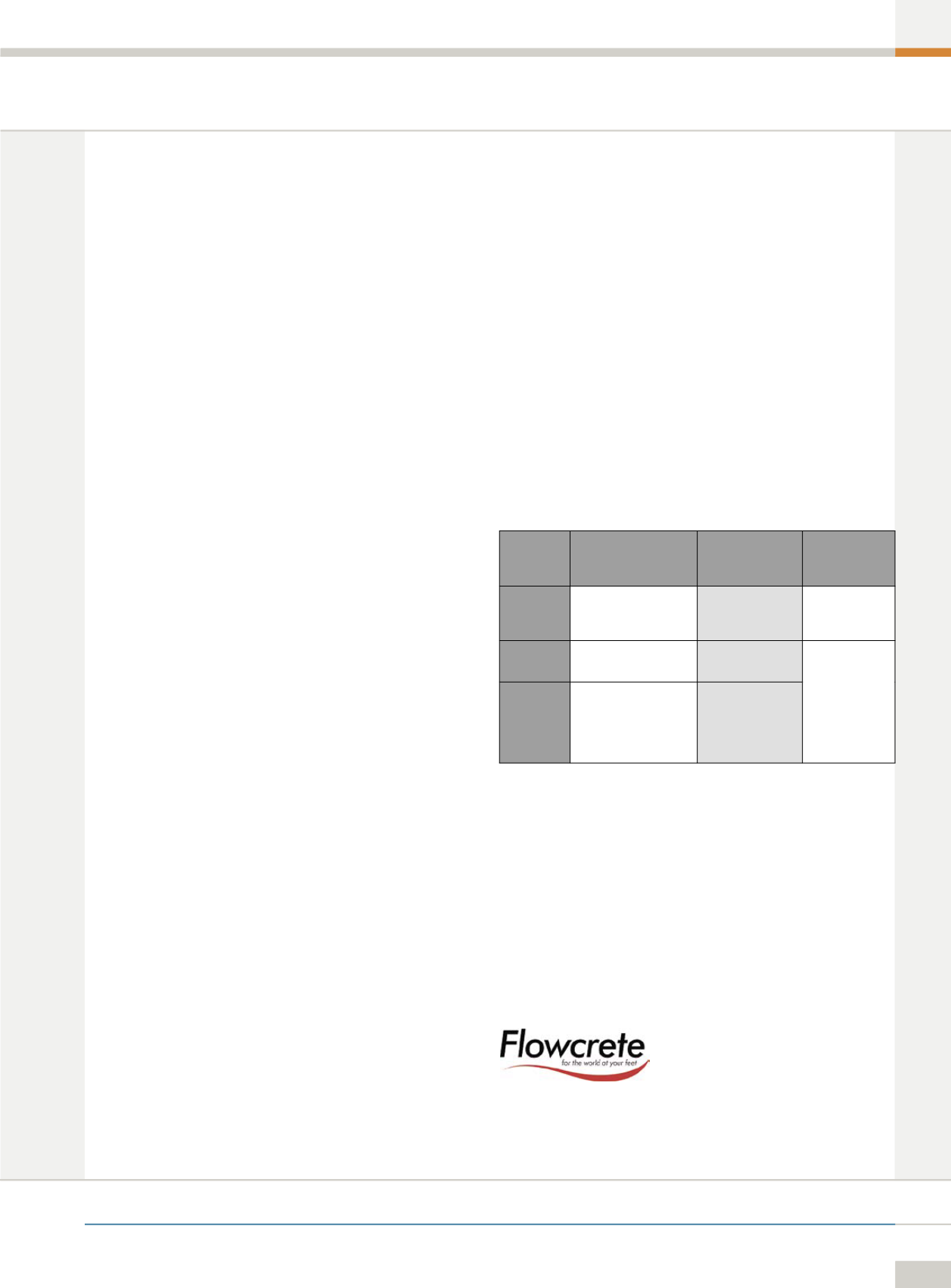

Tab. 1. Charakterystyka materiałów wypełniających szczeliny dylatacyjne

Materiał

Zalety

Ograniczenia

Zalecany czas

sezonowania posadzki

przed aplikacją

[dni]

Uszczelniacz

poliuretanowy

•

niska cena

•

wysoka elastyczność

•

duża szczelność

•

niska odporność na

obciążenia mechaniczne

•

długi czas utwardzania

w niskich temperaturach

28–60

Wypełnienie

epoksydowe

•

bardzo dobra odporność

mechaniczna

•

trwałość

•

ograniczona

rozszerzalność poprzeczna

•

znaczny koszt materiału

60–90

Wypełnienie

polimocznikowe

•

odporność mechaniczna

•

trwałość

•

wysoka odporność chemiczna

•

krótki czas wiązania, często

nawet w ujemnych

temperaturach

•

ograniczona

rozszerzalność poprzeczna

•

znaczny koszt materiału

❚❚

Flowcrete Polska

ul. Marywilska 34, 03-228 Warszawa

tel. 22 879 89 07 (18)

,