Prefabrykaty betonowe do systemów kanalizacyjnych i odwodnieniowych

46

Jeśli producent deklaruje klasę betonu C35/45, to oznacza, że o 5 MPa

przewyższa wymaganie normowe.

Kręgi (rys. 1, element nr 2), będące elementami komory roboczej

i trzonu studzienki, nie są objęte wskazanym powyżej wymaganiem.

Norma [3] w punkcie 6.4 zobowiązuje producentów do badania ich

wytrzymałości na zgniatanie zgodnie z metodą podaną w załączniku A.

Wyniki zaś wyraża się jako klasę wytrzymałości na zgniatanie, tj. „mini-

malne obciążenie zgniatające w kiloniutonach na metr, podzielone

przez jedną tysięczną wielkości nominalnej (DN) lub długości nomi-

nalnej (LN) elementu”

6

. Norma [3] nie określa minimalnej wartości dla

tego parametru. Dla wytrzymałości na zgniatanie elementów sztyw-

nych o przekroju kołowym wyznaczona jest przez normę [2] na pozio-

mie 25 kN na metr długości elementu

7

. Badania wykonywane według

załącznika A w ramach programu Znak Jakości QSPEBK pokazały, że

klasa wytrzymałości na zgniatanie osiągana dla betonowych kręgów

DN 1000 waha się między 84 a 103, co oznacza, że obciążenie niszczące

dla tego badania wynosi od 84 do 103 kN/m. Są to wartości, które gwa-

rantują wystarczającą wytrzymałość w posadowieniach do głębokości co

najmniej 6 metrów, bez potrzeby zbrojenia stalą.

Trzecim wymaganiem dotyczącym wytrzymałości betonowych stu-

dzienek kanalizacyjnych jest określony w [2] i [3] minimalny poziom

wytrzymałości na obciążenia pionowe elementów redukujących i przy-

krywających, tj. zwężek, elementów przykrywających i płyt pokrywo-

wych. W przypadku produktów zainstalowanych w obszarach dróg

przeznaczonych dla wszystkich rodzajów pojazdów kołowych, mini-

malne obciążenie (tj. siła niszcząca) powinno wynosić 300 kN

8

. Dla osi

pojazdu określone jest na poziomie 115 kN, co daje 57,5 kN na koło,

pomnożone przez współczynnik dynamiczny 1,325 i współczynnik bez-

pieczeństwa 1,5 = 114,28 kN. Wymaganie normowe zapewnia tym

samym ponad 2,5-krotny zapas nośności elementów zwieńczenia stu-

dzienek. Oznacza to, że stosowanie dość popularnych jeszcze w Polsce,

a niezgodnych z [3] (patrz rys. 1), pierścieni odciążających jest zbędne.

Opisane powyżej parametry dotyczą części składowych studzienki.

O odpowiedniej wytrzymałości konstrukcyjnej całości w dużym stop-

niu decydować będzie charakterystyka geometryczna poszczególnych

elementów, tolerancje wymiarowe profili złączy, stosowanie właściwych

uszczelnień oraz prawidłowy montaż.

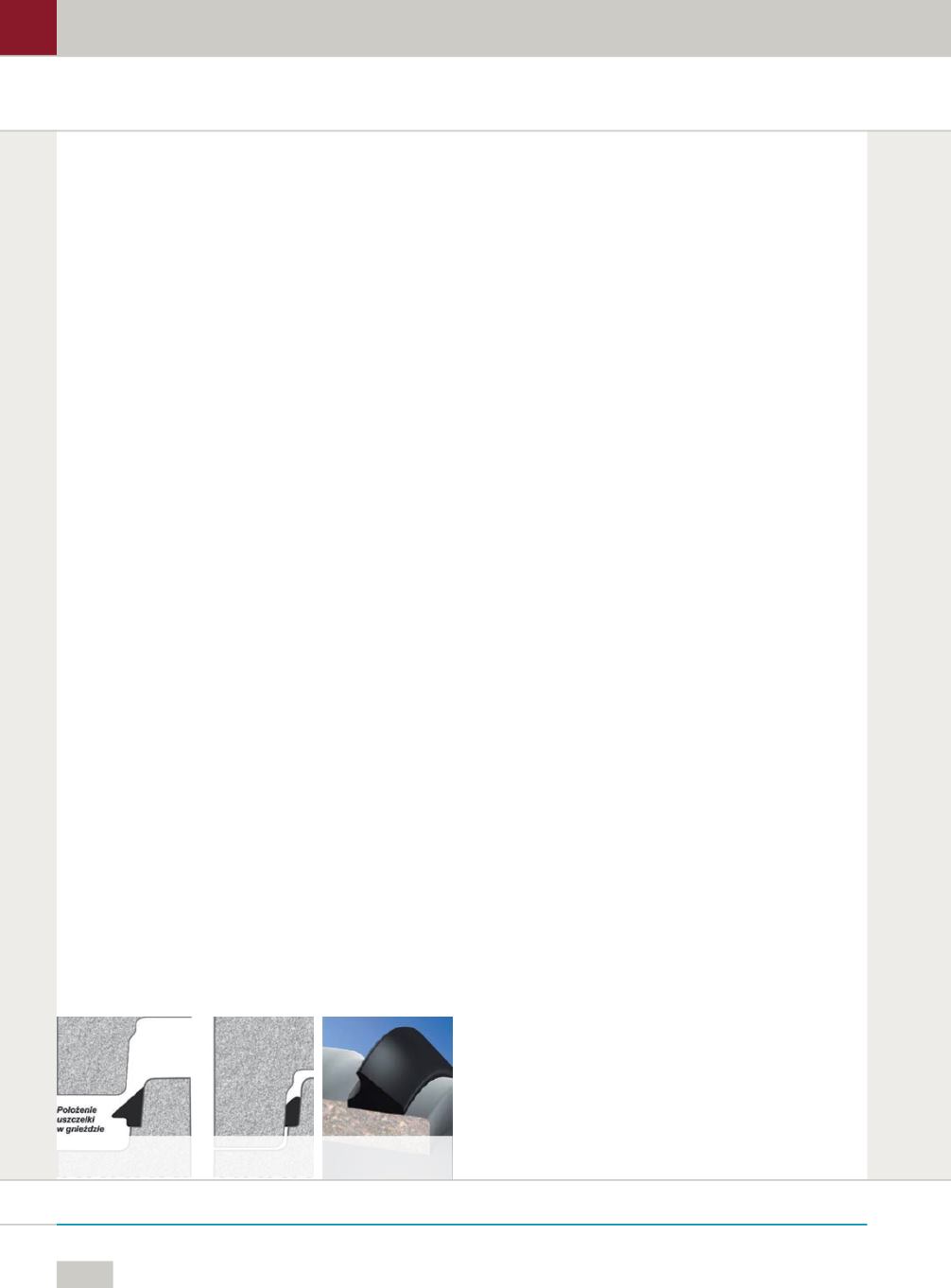

Poprawna charakterystyka geometryczna (dla studzienek o przekroju

kołowym) to przede wszystkim bezwzględna kołowość przekroju

poprzecznego oraz równoległość płaszczyzn złącza górnego i dol-

nego dennic, a także górnego kręgów i zwężek. Rys. 2. przedstawia

profil złącza, którego szczelność gwarantuje elastomerowa uszczelka

osadzona na jego części pionowej. Obciążenia przenoszone są przez

poziomą płaszczyznę około połowy grubości ściany kręgu i/lub den-

nicy od jej zewnętrznej strony.

Ścianka studzienki DN 1000 ma 120 mm grubości. Obciążenia prze-

nosi zatem pierścień o średnicy zewn. 1240 i szerokości 60 mm, co daje

powierzchnię podparcia równą 2223 cm

2

. Przy normowej odporności

betonu na ściskanie na poziomie

≥

40 MPa, tj. wytrzymałości oblicze-

niowej wynoszącej ok. 190 kg/cm

2

, i wskazanej powierzchni podparcia,

nośność ścian studzienki przy zastosowaniu powyżej przedstawionych

profili złączy to 422,4 tony (2223 cm

2

x 190 kg/cm

2

9

= 422 370 kg).

Umieszczona w taki sposób uszczelka nie zakłóca przenoszenia obcią-

żeń i podczas montażu umożliwia elementom studzienki „zejście” do

pozycji pełnego, skutecznego konstrukcyjnie podparcia. Ma to ogromne

znaczenie zwłaszcza dla studzienek eksploatowanych w pasach dro-

gowych obciążonych ruchem kołowym. Dynamicznie oddziaływu-

jące siły nie spowodują tu tzw. „dobicia” złączy, co z kolei zapobiegnie

zmianie rzędnej włazu. Aby zachować normową szczelność wynoszącą

50 kPa (0,5 bar lub około 5 m słupa wody) przy utrzymaniu ciśnienia

przez 15 min

10

oraz umożliwić przenoszenie obciążeń równomiernie na

całym obwodzie studzienki, profile złączy powinny zachować tolerancje

wymiarów na przedstawionym poniżej poziomie:

• wysokość i średnica złącza górnego dla DN 1000 – 2 mm, 1200 –

3 mm, 1500–2000 – 4 mm;

• wysokość i średnica złącza dolnego dla DN 1000 – 1 mm, 1200 –

1 mm, 1500–2000 – 1,5 mm.

Taki poziom przyjęty jest w ramach programu Znak Jakości QSPEBK.

Zejście elementów studzienki do pełnego podparcia na złączu przy

zastosowaniu uszczelki elastomerowej będzie możliwe tylko dzięki

użyciu pasty poślizgowej. Powinna zostać rozsmarowana na dolnym

zamku nakładanego z góry kręgu i na samej uszczelce. Umożliwi

to prześliźnięcie się betonowego elementu złącza po elastomerowej

uszczelce i krąg zejdzie do pełnego podparcia pod własnym ciężarem

(pod warunkiem zachowania bezwzględnej kołowości przekroju obu

kręgów). Jeśli nie zastosujemy środka smarnego, uszczelka będzie sku-

tecznie blokować zejście się zamka górnego i dolnego złącza kręgów.

Z doświadczeń reklamacyjnych producentów wynika, że w takiej sytu-

acji ekipy budowlane próbują niekiedy dociskać kręgi łyżką koparki,

co często powoduje ich pękanie. Czasem też usuwają uszczelki, ponie-

waż według nich uniemożliwiają montaż studzienek. Natomiast

wystarczy pamiętać, że złącze z uszczelką elastomerową wymaga użycia

środka smarnego, najlepiej dostarczonego przez producenta studzienek.

Smarowanie np. przepracowanym olejem silnikowym nie jest dopusz-

czalne ze względu na degradację elastomeru. Dobrze jest też zaraz po

założeniu kręgu na górny zamek, jeszcze przed smarowaniem, „ostrze-

lać” uszczelkę, tzn. naciągnąć w kilku miejscach i puścić, aby „strzeliła”

o beton. W ten sposób naprężenie obwodowe w miarę się wyrówna, co

pomoże w utrzymaniu szczelności. Próbę szczelności należy przepro-

wadzić po co najmniej 2–3 godzinach od złożenia studzienki. Przed

upływem tego czasu uszczelka nie zdąży się równomiernie odprężyć po

nasuwaniu górnego kręgu. W różnych miejscach może być mniej lub

bardziej zwinięta/ściśnięta ku dołowi. Środek smarny na betonie i na

niej samej umożliwi jej odwinięcie się i „wyrównanie” do odpowiedniej

pozycji, ale dopiero po upłynięciu wspomnianych 2–3 godzin.

Bezwzględna szczelność jest także wymagana na złączu dennicy

z rurociągiem. W [3] wymaga się, aby uszczelki tam stosowane były

zgodne z PN-EN 681-1:2002 + A3:2006. Podstawową i najważniej-

szą cechą tych uszczelnień jest elastyczność, niezbędna do kompen-

sacji sił ścinających, które zawsze będą pojawiać się tam, gdzie ciężka

studzienka zostanie połączona z lekkim rurociągiem. Do wykonania

tego typu połączeń niedopuszczalne jest stosowanie zapraw, jak na

zdjęciu nr 1. W taki sposób przygotowane przejście nie jest szczelne.

Rys. 2. Złącze z uszczelką elastomerową

rys. archiwum SPEBK (2)