44

warsztat architekta

architektura

Tomasz Żylski

abc specjalisty

Nowoczesne panele z drewna klejonego krzyżowo,

czyli CLT (

Cross Laminated Timber

), pojawiły się na

rynku zaledwie dwie dekady temu. Materiał ten,

nazywany często betonem XXI wieku, bo cechuje

go podobna wytrzymałość przy mniejszym ciężarze

własnym i niższym tzw. śladzie węglowym, znajdu-

je coraz szersze zastosowanie w architekturze, od

prefabrykowanych systemów budownictwa jedno-

i wielorodzinnego, po skomplikowane konstrukcje

nośne dachów i mostów. O jego wykorzystaniu we

współczesnych projektach inżynieryjnych rozmawia-

my z Andrew Lawrence’m, głównym specjalistą

ds. drewna w firmie Arup.

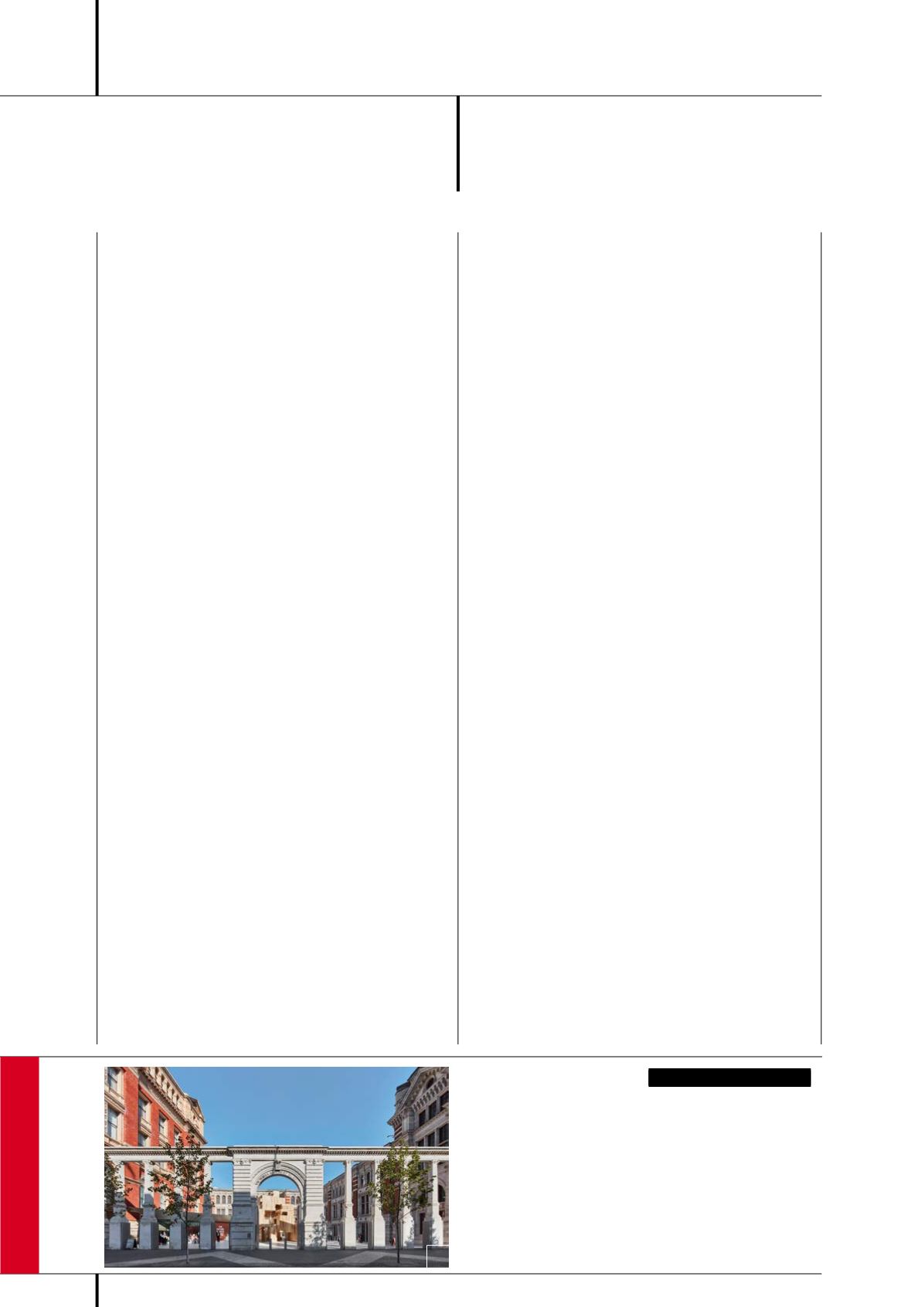

Niedobór tanich mieszkań to nie tylko problem Polski i innych

krajów rozwijających się. Rekordowo wysokie ceny nierucho-

mości w największych światowych metropoliach powodują,

że z problemem zmagają się też takie miasta jak Paryż, Nowy

Jork, Hongkong czy Londyn. Musimy budować więcej i taniej,

zwracając jednocześnie uwagę na ekologiczny aspekt całe-

go procesu inwestycyjnego, przypominają autorzy instalacji

MultiPly, która promowała tegoroczny London Design Festival.

Składająca się z 17 modułów struktura powstała z paneli klejo-

nego warstwowo drewna amerykańskiego tulipanowca, które,

uwzględniając porównywalną wagę materiałów, są bardziej

wytrzymałe niż beton i stal, a dodatkowo łatwo poddają się

obróbce. Rolą 9-metrowego obiektu, prezentowanego na

dziedzińcu Sacklera przed Muzeum Wiktorii i Alberta od 14 do

22 września, była popularyzacja modułowych konstrukcji

z CLT, które – zdaniem twórców – mogą stać się odpowiedzią

na obecny kryzys mieszkaniowy na świecie. Instalacja, projektu

biura Waugh Thistleton Architects, została zrealizowana we

współpracy z ekspertami ze Stowarzyszenia Handlowego

Amerykańskiego Przemysłu Drewna Liściastego (AHEC) oraz

firmy Arup. Do wykonania obiektu wykorzystano w sumie

101 paneli CLT, z których połowę stanowiły elementy trzy-

warstwowe, o grubości 60 mm, połowę pięciowarstwowe,

o grubości 100 mm. Poszczególne moduły zmontowano

przy użyciu jedynie stalowych śrub i kluczy nasadowych, co

było możliwe dzięki temu, że drewno tulipanowca dosko-

nale poddaje się precyzyjnemu frezowaniu CNC, czyli za

pomocą komputerowo sterowanych urządzeń. Jedną z osób

od początku zaangażowanych w cały proces był Andrew

Lawrence, główny specjalista ds. drewna w firmie Arup, z któ-

odnawialna

Andrew Lawrence

główny specjalista ds.

drewna w firmie Arup.

Współpracował m.in.

przy projekcie Serpentine

Pavilion, Centrum

Pompidou-Metz, Metropol

Parasol, Crossrail Place

Canary Wharf. Współautor

konstrukcji tworzonych

w ramach London Design

Festival – Timber Wave,

Endless Stair i Smile

rym o przyszłości prefabrykacji z paneli CLT rozmawialiśmy

podczas otwarcia London Design Festival. Swoje inżynierskie

doświadczenie Lawrence wykorzystywał przy takich projek-

tach jak Serpentine Pavilion z 2005 roku (proj. Álvaro Siza

i Eduardo Souto de Moura), Centrum Pompidou-Metz (proj.

Shigeru Ban, 2010), Metropol Parasol w Sewilli (proj. Jürgen

Mayer H., 2011), Crossrail Place Canary Wharf w Londynie

(proj. Foster + Partners, 2015) czy będący obecnie w reali-

zacji 73-metrowy apartamentowiec HAUT w Amsterdamie

(proj. Team V Architects), planowany jako najwyższy drewnia-

ny budynek w Holandii. Andrew Lawrence był też współau-

torem poprzednich konstrukcji z drewna klejonego krzyżowo

prezentowanych w czasie London Design Festival, instalacji

Timber Wave z 2011 roku (proj. Amanda Levete Architects),

Endless Stair z 2013 roku (proj. dRMM) i Smile z roku 2016

(proj. Alison Brooks Architects).

Od kilku lat we współpracy ze Stowarzyszeniem

Handlowym Amerykańskiego Przemysłu Drewna

Liściastego realizujecie eksperymentalne konstrukcje

z CLT. Budowa każdej z nich była rodzajem projektu

badawczego, mającego ukazać nowe właściwości kle-

jonego krzyżowo drewna drzew liściastych. Co było

największym wyzwaniem przy realizacji MultiPly?

Andrew Lawrence:

W tym przypadku cała konstruk-

cja wydaje się z pozoru dość prosta – zestaw 17 pudełek

poukładanych jedne na drugich – ale w rzeczywistości stano-

wiła duże wyzwanie inżynieryjne. Przede wszystkim obiekt

zaplanowano na nowo otwartym dziedzińcu, pod którym

znajduje się podziemna galeria, musiał być więc stosunkowo

lekki, również po to, aby nie uszkodzić porcelanowych kafli na

posadzce, a jednocześnie na tyle stabilny, by zapewnić bez-

pieczeństwo dziesiątkom odwiedzających. Instalacja nie ma

też przecież fundamentów! Dodatkowo wszystkie elementy,

z których składa się MultiPly, należało dostarczyć na plac

budowy w niewielkich paczkach. Chodziło o to, aby zmieściły

się w wąskim przejściu wolno stojącej kolumnady zamykającej

dziedziniec. Poszczególne kubiki wydają się przy tym nie mieć

prawie żadnego wsparcia, co udało się osiągnąć dzięki bardzo

precyzyjnemu opracowaniu połączeń między nimi. Warto

tu zaznaczyć, że od początku zakładaliśmy demontowalność

konstrukcji, tak by była możliwa do rozłożenia w innym

miejscu, już po zakończeniu festiwalu, co również należało

uwzględnić w projekcie.

1