warsztat architekta

prezentacje

36

jednostka eksperymentalna

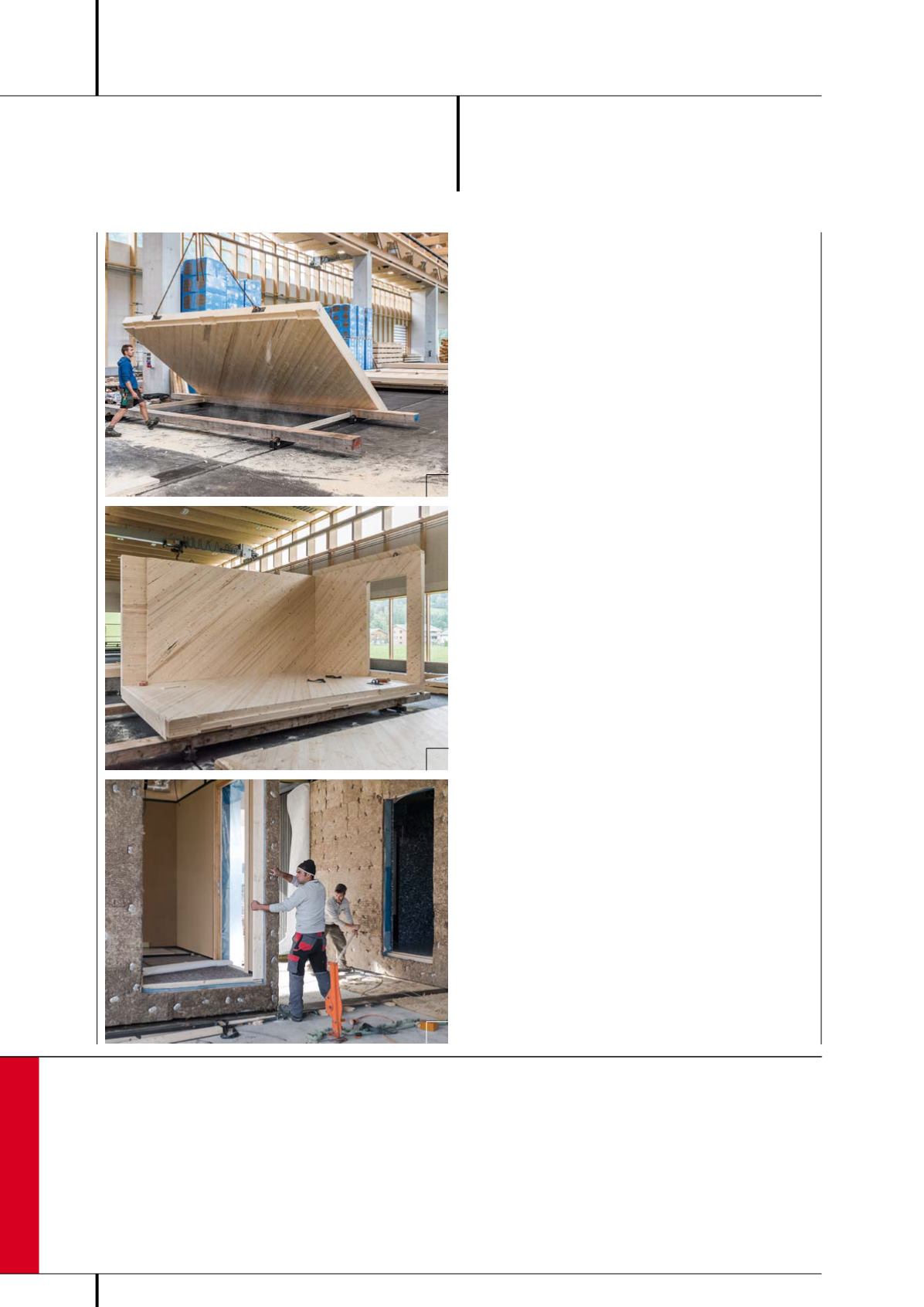

11-13.

Produkcja modułów jed-

nostki UMAR w fabryce Kaufmann

Zimmerei und Tischlerei w Austrii,

fot. 11, 12 © Siegfried Maeser;

fot. 13 © Empa

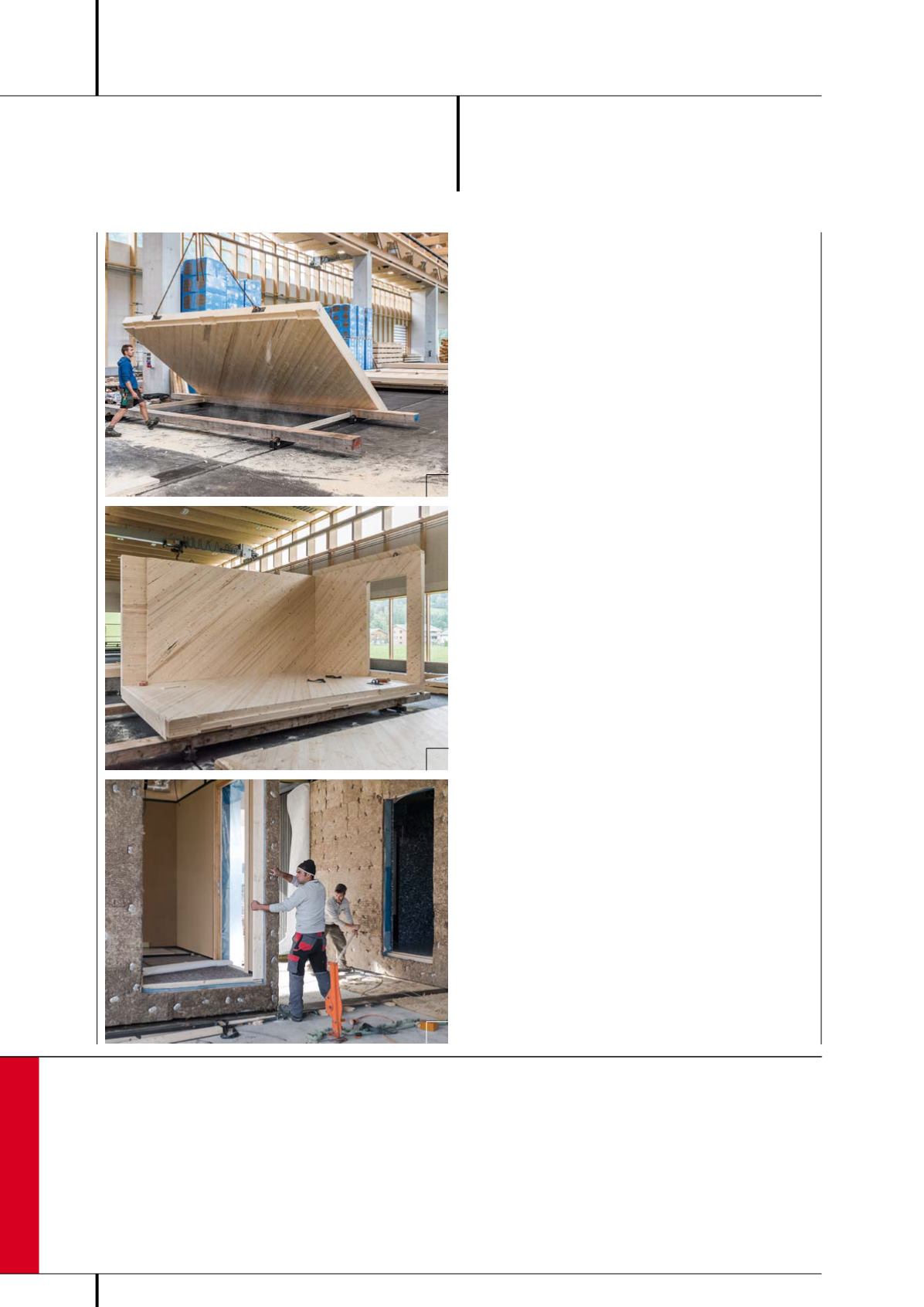

14.

Na placu budowy należało

tylko zamontować gotowe moduły

oraz podłączyć zainstalowane

już instalacje, fot. © Wojciech

Zawarski

15, 16.

Aksonometria pojedyncze-

go modułu UMAR, il. Werner Sobek

mit Dirk E. Hebel und Felix Heisel

jest więc minimalna. W ramach prowadzonych badań użytkow-

nicy modułu noszą na sobie sensory optyczne, które rejestrują

natężenie światła i stopień olśnienia – gdy dopuszczalna wartość

zostanie przekroczona, system elektroniczny uruchamia role-

ty przeciwsłoneczne. Zimą specjalna struktura wewnętrznej

powłoki szkła kieruje padające pod niewielkim kątem promienie

słoneczne na sufit, co równomiernie rozświetla pomieszczenie

i umożliwia jego nagrzewanie. Latem ta sama powłoka odbija

padające pod dużym kątem promienie słoneczne, zapobiegając

w ten sposób przegrzewaniu się pomieszczenia.

Moduł DFAB

DFAB House o powierzchni 80 m

2

przekryty stropem z lek-

kiego, wysokowartościowego betonu wylewanego warstwami

w piaskowych formach wydrukowanych na wielkoformatowej

drukarce 3D i pokrytych stalowymi włóknami zbrojeniowymi

to ostatni z modułów zamontowanych na budynku NEST.

Montaż szalunków jest najbardziej pracochłonną częścią pro-

cesu realizacji konstrukcji żelbetowych, tym bardziej jeżeli

zbudowane są one z niestandardowych elementów. Ponieważ

beton jest łatwo dostępnym materiałem, istnieje pokusa reali-

zacji jednakowych stropów niezależnie od sytuacji projektowej,

jednak wiąże się to z dużym zużyciem materiału i w efek-

cie – znacznym śladem węglowym. Przy tworzeniu modułu

wykorzystano technologię realizacji sterowanej cyfrowo: formę

poszczególnych elementów szalunkowych dostosowywano już

na etapie projektowania do odpowiadających im fragmentów

stropu i jednocześnie optymalizowano, zapewniając właściwą

sztywność przy mniejszym zużyciu materiału. W przypadku

druku 3D nie ma znaczenia stopień geometrycznej złożoności

elementów, nie wpływa to również na koszty – drukarka po

prostu tworzy zadaną jej cyfrowo formę.

Jedenaście sekcji stropu wylewano w formach na terenie

warsztatu i po 11 tygodniach wiązania betonu przetranspor-

towano na miejsce budowy, gdzie zostały zamontowane na

ścianie nośnej i sprężone. Kanały na kable sprężające, tryskacze

i oświetlenie wykonano na etapie prefabrykacji.

Do wymodelowania stropu projektanci stworzyli specjalne

oprogramowanie uwzględniające nie tylko uwarunkowania

statyki konstrukcji lecz również realizacyjne (np. naprężenia

nietypowe występujące podczas transportu i montażu). Strop

w najcieńszym miejscu ma zaledwie 2 cm grubości i przy

15 tonach jest lżejszy ponad dwukrotnie od typowego stropu,

jaki tradycyjnymi metodami dałoby się wykonać w tej sytuacji.

13

11

12