Logistyka w hali produkcyjnej

130

B6. Przybliżenie poziomu nakładów inwestycyjnych.

B7. Analiza SWAT dla każdej z koncepcji (plusy, minusy, charak-

terystyka pracy itp.) dla obszarów magazynowych i przepływów

w zakładzie.

B8. Spotkanie warsztatowe – prezentacja koncepcji wstępnych

i wybór jednej z nich do szczegółowego opracowania.

• Etap C – OPRACOWANIE KONCEPCJI KOŃCOWEJ

C1. Dokładny dobór urządzeń (regały, wózki, przenośniki, owijarki,

stoły itd.) wraz z podaniem nazw producentów i typów. Analiza

kosztów zakupu, utrzymania i warunków serwisowych.

C2. Projekt organizacji pracy (ogólne wytyczne, podział zadań,

uwagi i sugestie).

C3. Projekt procesów (opis sposobów realizacji procesów: przyjmo-

wania towarów, transportu, komisjonowania itd.).

C4. Projekt przestrzenny (lokalizacja stref, ich wielkości itp.).

C5. Opis systemu składowania (rodzaj i miejsce składowanych

towarów), liczba półek i miejsc paletowych, powierzchnie, prze-

strzenie itp.

C6. Opis systemu transportu (typ urządzeń, wymagane parametry itp.).

C7. Weryfikacja pracochłonności procesów (obliczenia w oparciu

o dane statystyczne pochodzące z metody MTM).

C8. Obliczenia nakładów i kosztów rocznych dla wybranego wariantu.

C9. Projekt reorganizacji przepływów pomiędzy różnymi obsza-

rami składowania w zakładzie (propozycje dotyczące lokalizacji

i systemów składowania, urządzeń transportowych oraz dróg trans-

portu wewnętrznego).

C10. Wykonanie dokumentacji rysunkowej (AutoCAD) i opisowej.

C11. Spotkanie z klientem celem przedstawienia wyników, wykona-

nia ostatnich poprawek i uaktualnień w projekcie.

C12. Uaktualnienia i rekalkulacje. Weryfikacje danych wyjściowych.

C13. Opracowanie końcowej dokumentacji rysunkowej i opisowej.

Jednym z najważniejszych punktów w całej analizie logistycznej jest

identyfikacja grup materiałowych pod kątem:

• cech fizycznych,

• częstotliwości oraz wielkości dostaw do linii produkcyjnych,

• lokalizacji linii produkcyjnych zasilanych daną grupą materiałową,

• sposobu składowania oraz wykorzystywanych środków transportu

wewnętrznego.

x x x

Składowanie towarów

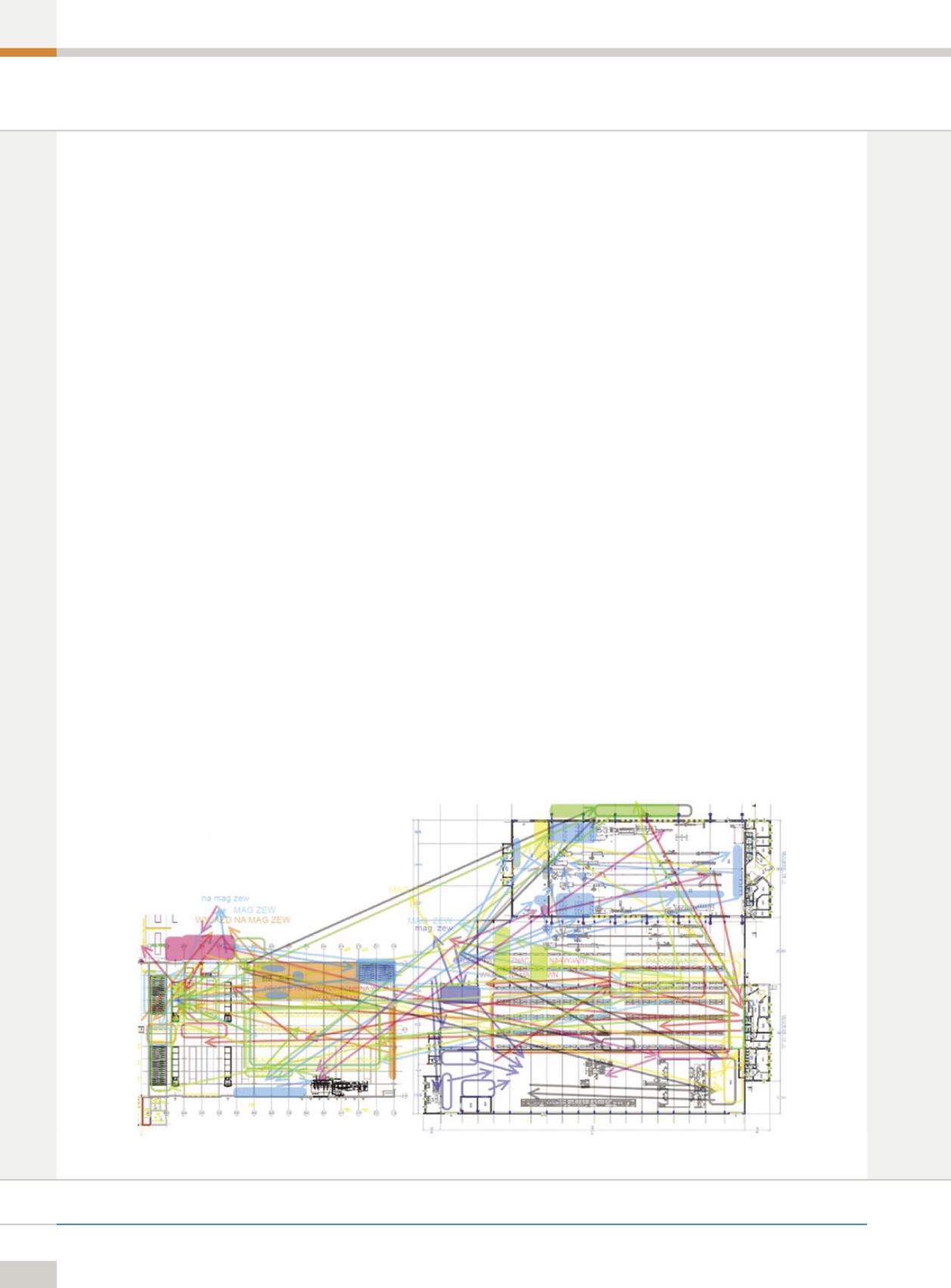

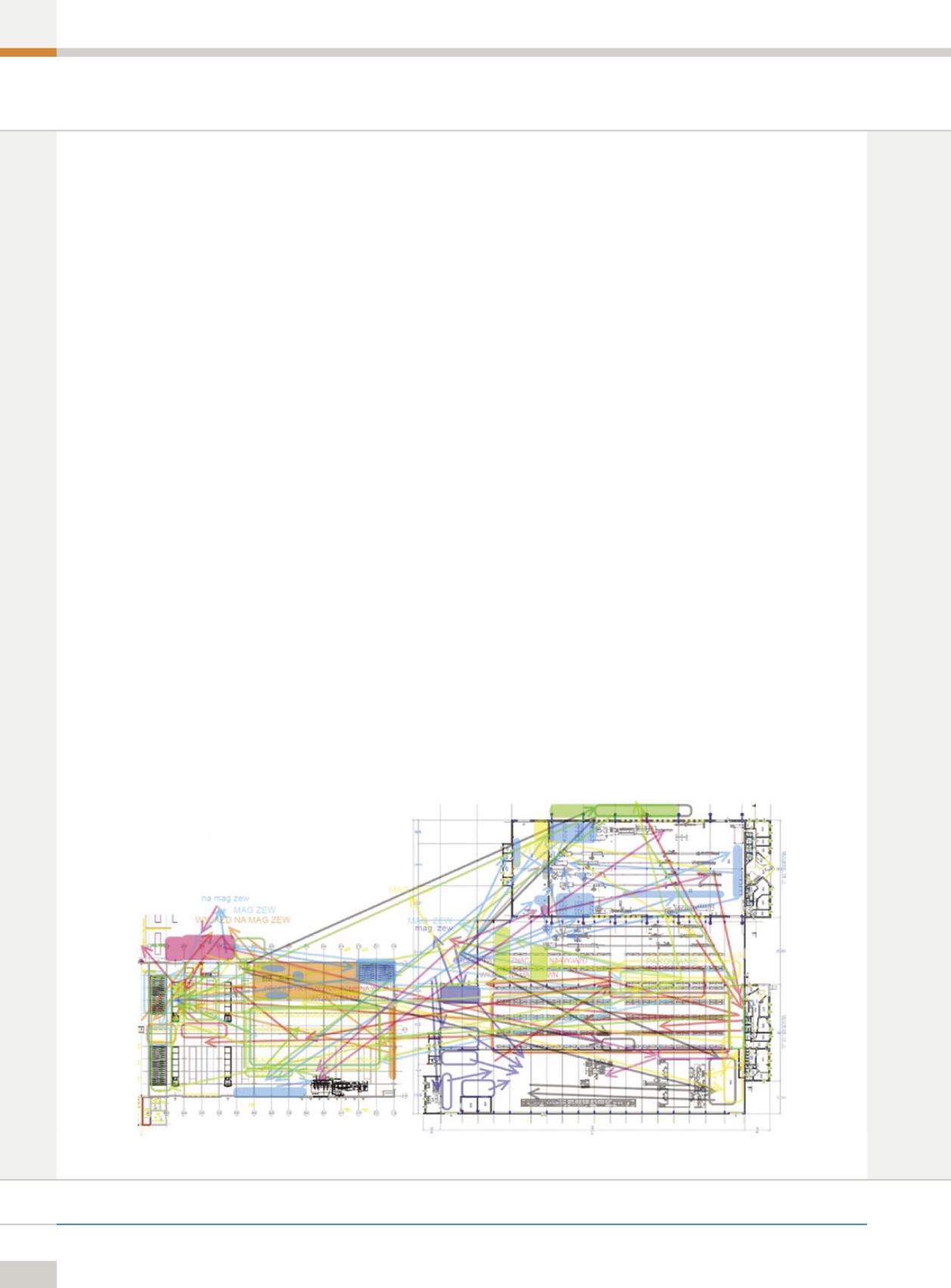

Kolejną czynnością powinno być odwzorowanie lokalizacji prze-

chowywania grup materiałowych oraz przebieg ich przepływu na

planie zakładu produkcyjnego z wykorzystaniem w tym celu np.

narzędzi graficznych z funkcją obsługi warstw, z których każda

reprezentuje składowanie oraz przepływy danej grupy materia-

łowej. Wbrew pozorom wykonanie tego ćwiczenia nie jest takie

łatwe, gdyż wymaga od audytora zbadania wszystkich „zakamar-

ków” w zakładzie produkcyjnym. Już na wczesnym etapie prac

można przeprowadzić krótką prezentację wyników takiej analizy.

Autor niniejszego artykułu kilkakrotnie był świadkiem, jak zarząd

z niedowierzaniem patrzył na wizualizację tras, które przebiegały

przez cały teren zakładu tylko dlatego, że ktoś przypadkowo zdecy-

dował o lokalizacji danej grupy materiałowej. Raz podjęte decyzje

zostały przyjęte jako obowiązująca reguła i przez dłuższy czas nikt

nie zastanawiał się, czy przypadkiem danej grupy materiałowej nie

składować np. bliżej linii produkcyjnych.

x x x

Przepływ materiałów

Analiza przepływu materiałów i ich optymalizacja wymaga dużego

nakładu prac analitycznych i na ostateczne ich wyniki należy

poczekać nawet kilka miesięcy, jednak w trakcie realizacji zadania

firma konsultingowa powinna dzielić się częściowymi wnioskami.

Logistyka hal produkcyjnych dotyka m.in. bardzo popularnej ostat-

nio kwestii optymalizacji i śledzenia dostaw na linię produkcyjną.

Należy bowiem zwrócić uwagę na duży stopień skomplikowania

tego procesu, w którym trzeba określić:

• maksymalną wielkość pojedynczej dostawy na linię produkcyjną,

• sposób dostawy,

rys. materiały własne autora

Rys. 2. Schematyczny przykład przepływu różnych grup materiałowych w zakładzie produkcyjnym