44

Wzmacnianie podłoża pod hale przemysłowe

kontrolując na bieżąco opór oraz prędkość pogrążania. Gdy znaj-

dzie się on na przewidzianej głębokości wzmocnienia, rozpoczyna

się proces formowania kolumny. Podczas unoszenia wibratora

otwiera się śluzę, znajdującą się w dolnej części wibratora, i nastę-

puje wypływ kruszywa. Następnie urządzenie ponownie opuszcza

się w celu zagęszczenia kruszywa oraz jego rozepchania na boki.

Cykl pracy powtarza się wielokrotnie, monitorując jednocześnie

ilość wbudowanego kruszywa. Po wykonaniu wibrowymiany poziom

roboczy wyrównuje się, a następnie dodatkowo zagęszcza wibrato-

rem powierzchniowym.

Efekt wzmocnienia podłoża uzyskuje się tu poprzez:

• wprowadzenie do podłoża gruntowego materiału o wysokich para-

metrach mechanicznych,

• dogęszczenie podłoża rodzimego niespoistego,

• poprawienie warunków konsolidacji gruntów spoistych.

x x x

Kolumny cementowo-gruntowe

Kolumny typu jet-grouting

Zasada wysokociśnieniowej iniekcji strumieniowej jet-grouting opiera

się na mieszaniu rodzimego gruntu z zaczynem wiążącym, wtłacza-

nym strumieniowo pod wysokim ciśnieniem (>30 MPa) z dysz iniek-

cyjnych, który jednocześnie niszczy naturalną strukturę gruntu. Pod-

czas iniekcji zaczyn z dużą energią penetruje obszar projektowanej

średnicy kolumny.

Energia ta gwałtownie spada w odległości większej od zakładanego

promienia, nie powodując przemieszczeń gruntu. W efekcie formuje się

regularna strefa gruntobetonowa w kształcie walca.

W zależności od doboru technologii, ciśnienia, z jakim podawany jest

iniekt, oraz charakterystyki zaczynu wiążącego, średnice kolumn iniek-

cyjnych mogą mieć od 30 do 80 cm. Dzięki nieregularnej powierzchni

pobocznicy kolumny jet-grouting wyróżniają się dużą nośnością

i małymi osiadaniami.

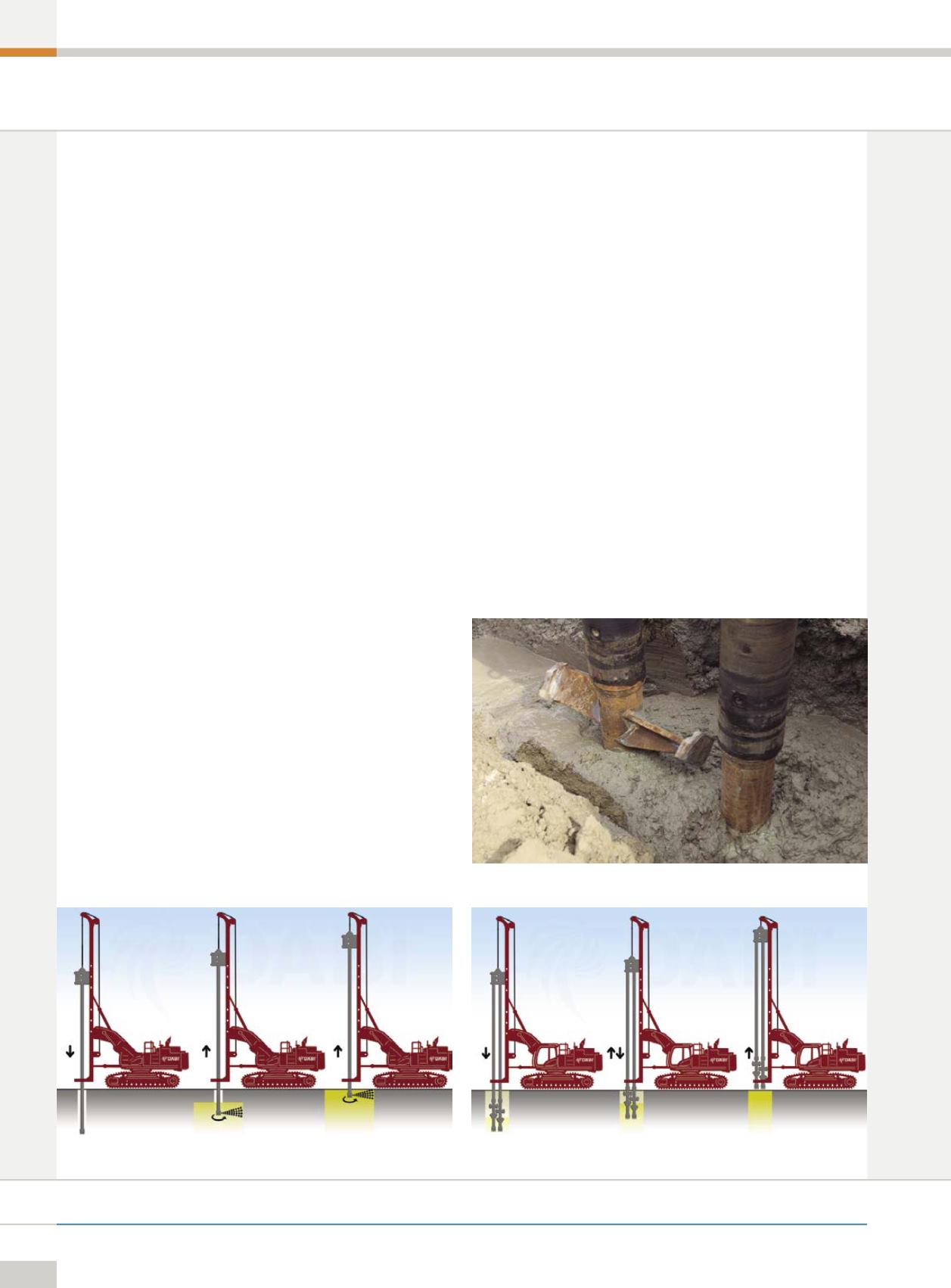

Proces tworzenia tego typu kolumn (rys. 9) można podzielić na dwa

zasadnicze etapy:

• wiercenie (etap 1) – żerdź iniekcyjna (o śr. 60–90 mm) zostaje

zagłębiona do projektowanego poziomu stopy kolumny. Dolna część

żerdzi zakończona jest specjalnym narzędziem wiertniczym dobranym

do panujących w podłożu warunków gruntowych. Podczas wiercenia

stosuje się płuczkę (wodną lub z zaczynu cementowego) wynoszącą

urobek na powierzchnię terenu;

• formowanie kolumny (etap 2) – żerdź iniekcyjna jest stopniowo pod-

ciągana z równoczesnym ruchem obrotowym i tłoczeniem zaczynu

cementowego przez dysze iniekcyjne umieszczone w jej dolnej części –

w ten sposób powstaje kolumna jet-grouting.

Uzyskanie założonej średnicy spetryfikowanego słupa gruntu zależy

głównie od czasu utrzymywania wtrysku na jednym poziomie oraz wtło-

czenia odpowiedniej ilości iniektu cementowego. W gruntach spoistych

realizacja trwa dłużej niż w sypkich, a do wykonania kolumny zużywa

się więcej cementu. W obrębie występowania przeszkód i nasypów

kształt kolumny może być nieregularny.

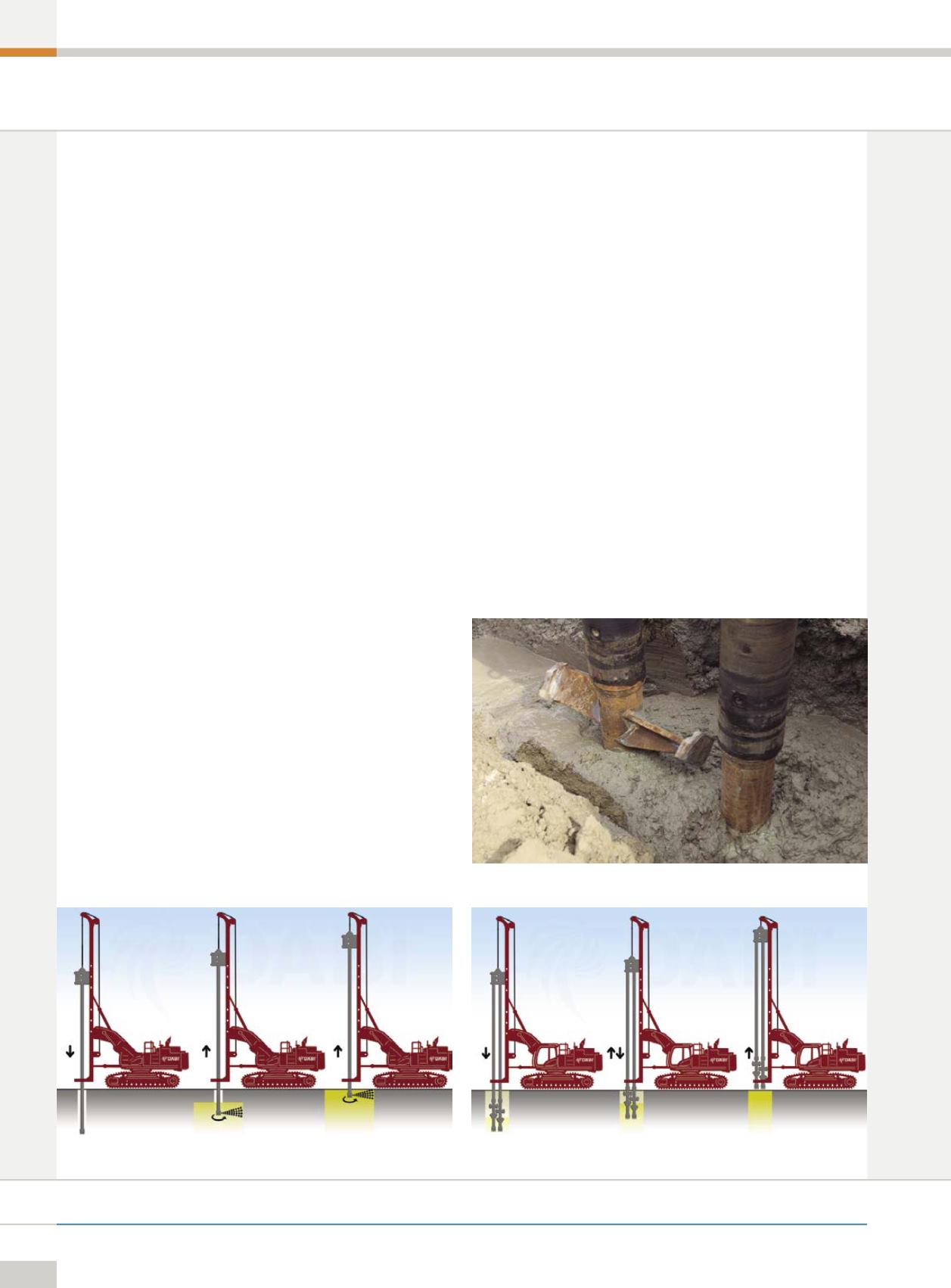

Kolumny DSM

Wgłębne mieszanie gruntu in situ DSM polega na wprowadze-

niu w podłoże mieszadła o specjalnej konstrukcji, składającego

się z żerdzi wiertniczej i specjalnej głowicy mieszającej. Wiercenie

odbywa się bez wstrząsów i jest wspomagane wypływem zaczynu

cementowego z tzw. monitora, znajdującego się na końcu żerdzi.

Po osiągnięciu zaprojektowanej głębokości następuje faza formo-

wania właściwych kolumn DSM. W tym czasie zwiększa się kon-

trolowany wypływ zaczynu cementowego, a obracane i podcią-

gane do góry mieszadło zapewnia równomierne wymieszanie

zaczynu cementowego z gruntem. Pompowany ze stacji mieszania

zaczyn przechodzi przez wydrążoną żerdź wiertniczą i zostaje wtło-

czony w grunt przez dysze wylotowe na spodzie końcówki mieszają-

cej. Średnica kolumny DSM wynika z wielkości obracanej w gruncie

rys. Dabi

Rys. 10. Etapy wykonywania kolumny DSM

rys. Dabi

Rys. 9. Etapy wykonywania kolumny jet-grouting

fot. Dabi

Fot. 1. Schemat podwójnej głowicy do formwania kolumn DSM